Закріпити знання та набути практичні навички при визначенні граничних та виконавчих розмірів калібрів для контролю валів, а також при виборі конструкції калібрів в залежності від контрольованих розмірів.

Завдання включає:

- визначення граничних та виконавчих розмірів робочих калібрів для контролю валу;

- визначення розмірів робочих калібрів для контролю валу;

- побудову схеми розташування полів допусків калібрів;

- складання ескізів робочих калібрів.

Умови завдання:

Варіанти завдання згідно з таблиці 1.

Хід роботи:

1Тема

2 Мета роботи

3 Короткі теоретичні відомості

4 Розрахувати розміри калібрів для контролю валу діаметром d.

5 Виконати ескіз робочого калібру - скоби для контролю валу з нанесенням виконавчих розмірів та маркірування.

6 Всі розрахунки заносимо в таблицю 2.

7 Висновок.

8 Дати відповіді на контрольні питання.

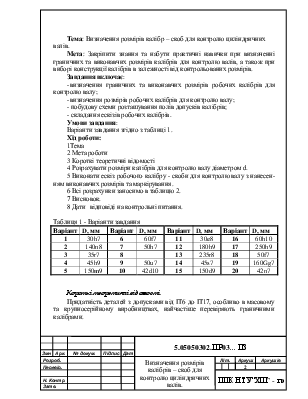

Таблиця 1 - Варіанти завдання

|

Варіант |

D, мм |

Варіант |

D, мм |

Варіант |

D, мм |

Варіант |

D, мм |

|

1 |

30h7 |

6 |

60f7 |

11 |

30e8 |

16 |

60h10 |

|

2 |

140n8 |

7 |

50h7 |

12 |

180h9 |

17 |

250h9 |

|

3 |

35r7 |

8 |

13 |

235r8 |

18 |

50f7 |

|

|

4 |

45h9 |

9 |

50u7 |

14 |

45s7 |

19 |

160Gg7 |

|

5 |

150m9 |

10 |

42d10 |

15 |

150d9 |

20 |

42n7 |

Короткі теоретичні відомості

Придатність деталей з допусками від ІТ6 до ІТ17, особливо в масовому та крупносерійному виробництвах, найчастіше перевіряють граничними калібрами.

За призначенням калібри для гладких циліндричних виробів поділяються на калібри для перевірки валів (скоби та кільця) та калібри для перевірки отворів (пробки).

Граничні калібри бувають робочі та контрольні. Робочі калібри (прохідний ПР та непрохідний НЕ) призначені для контролю виробів в процесі їх виготовлення. Калібри в процесі їх виготовлення та експлуатації перевіряють контрольними калібрами (К-ПР і К-НЕ ).

Допустиме спрацювання робочої прохідної пробки перевіряють контрольним калібром (К-И - зношений).

Допуски та граничні відхилення гладких робочих та контрольних калібрів встановлені для розмірів: до 500 мм (ГОСТ 24853-81, та 500...3150 мм (ГОСТ 24852-81).

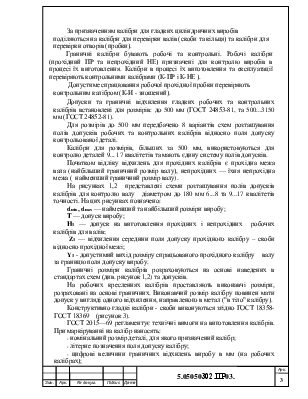

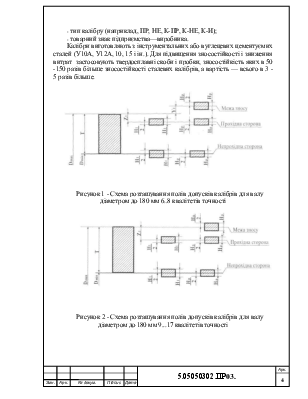

Для розмірів до 500 мм передбачено 8 варіантів схем розташування полів допусків робочих та контрольних калібрів відносно поля допуску контрольованої деталі.

Калібри для розмірів, більших за 500 мм, використовуються для контролю деталей 9... 17 квалітетів та мають єдину систему полів допусків.

Початком відліку відхилень для прохідних калібрів є прохідна межа вала (найбільший граничний розмір валу), непрохідних — їхня непрохідна межа ( найменший граничний розмір валу).

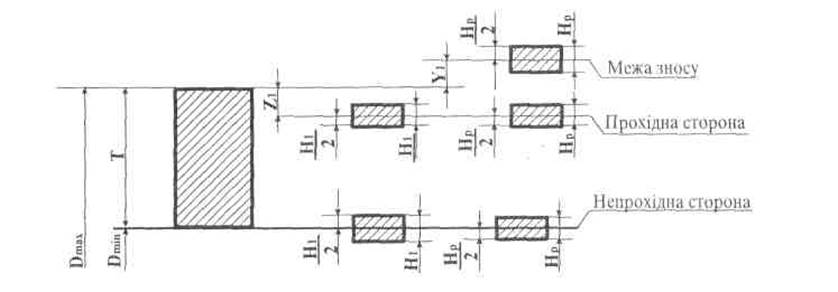

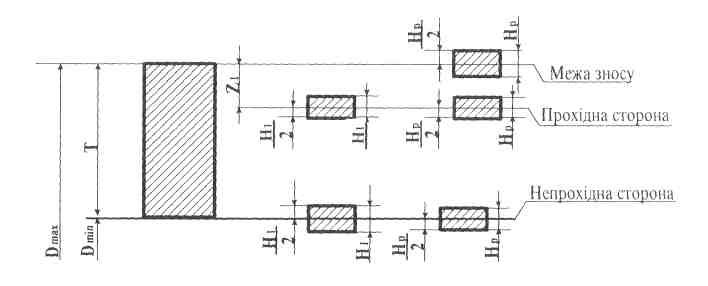

На рисунках 1,2 представлені схеми розташування полів допусків калібрів для контролю валу діаметром до 180 мм 6...8 та 9...17 квалітетів точності. На цих рисунках позначено:

dmin, dmax — найменший та найбільший розміри виробу;

Т — допуск виробу;

Н1 — допуск на виготовлення прохідних і непрохідних робочих калібрів для валів;

Z1— відхилення середини поля допуску прохідного калібру – скоби відносно прохідної межі;

Y1 - допустимий вихід розміру спрацьованого прохідного калібру валу за границю поля допуску виробу.

Граничні розміри калібрів розраховуються на основі наведених в стандартах схем (див. рисунок 1,2) та допусків.

На робочих кресленнях калібрів проставляють виконавчі розміри, розраховані на основі граничних. Виконавчий розмір калібру повинен мати допуск у вигляді одного відхилення, направленого в метал ("в тіло" калібру).

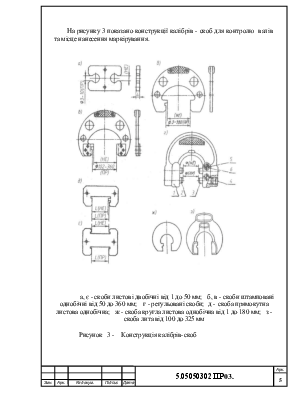

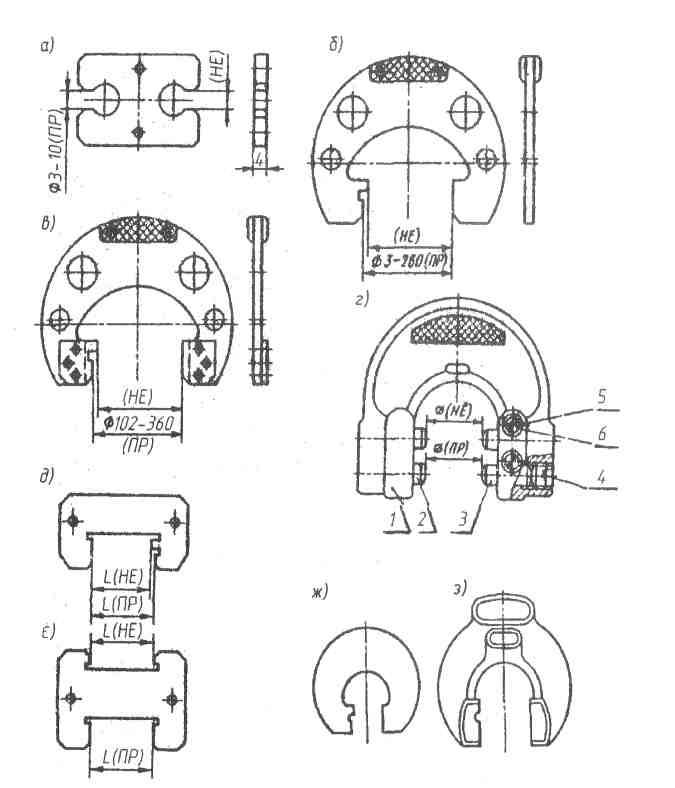

Конструктивно гладкі калібри - скоби виконуються згідно ГОСТ 18358- ГОСТ 18369 (рисунок 3).

ГОСТ 2015—69 регламентує технічні вимоги на виготовлення калібрів. При маркіруванні на калібр наносять:

- номінальний розмір деталі, для якого призначений калібр;

- літерне позначення поля допуску калібру;

- цифрові величини граничних відхилень виробу в мм (на робочих калібрах);

- тип калібру (наприклад, ПР, НЕ, К-ПР, К-НЕ, К-И);

- товарний знак підприємства—виробника.

Калібри

виготовляють з інструментальних або вуглецевих цементуємих сталей (У10А, У12А,

10, 15 і ін.). Для підвищення зносостійкості і зниження витрат застосовують твердосплавні скоби і пробки, зносостійкість

яких в 50 -150 разів більше зносостійкості сталевих калібрів, а вартість —

всього в 3 - 5 разів більше.

Калібри

виготовляють з інструментальних або вуглецевих цементуємих сталей (У10А, У12А,

10, 15 і ін.). Для підвищення зносостійкості і зниження витрат застосовують твердосплавні скоби і пробки, зносостійкість

яких в 50 -150 разів більше зносостійкості сталевих калібрів, а вартість —

всього в 3 - 5 разів більше.

Рисунок 1 - Схема розташування полів допусків калібрів для валу діаметром

до 180 мм 6..8 квалітетів точності

Рисунок 1 - Схема розташування полів допусків калібрів для валу діаметром

до 180 мм 6..8 квалітетів точності

Рисунок 2 - Схема розташування полів допусків калібрів для валу діаметром до 180 мм 9...17 квалітетів точності

На рисунку 3 показано конструкції калібрів - скоб для контролю валів та місце нанесення маркірування.

а, є - скоби листові двобічні від 1 до 50 мм; б, в - скоби штамповані однобічні від 50 до 360 мм; г - регульовані скоби; д - скоба прямокутна листова однобічна; ж - скоба кругла листова однобічна від 1 до 180 мм; з - скоба лита від 100 до 325 мм

Рисунок 3 - Конструкція калібрів-скоб

Приклад

Визначити граничні та виконавчі розміри калібра - скоби для контролю

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.