Содержание:

Введение. 2

Глава 2: Разработка формующего инстремента. 3

2.1 Выбор литьевой машины.. 3

2.1 Расчет формы. 5

2.1.1 Расчет гнездности. 5

2.1.2 Расчет времени цикла. 6

2.1.3 Расчет усадки. 6

2.1.4 Тепловой расчет горячеканального блока. 6

2.1.5 Расчет системы охлаждения. 8

2.1.6 Расчет усилия выталкивания. 10

2.1.7 Геометрический расчет лекальной колонки. 11

2.2 Прочностной расчет. 12

2.2.1 Расчет напряжений, действующих на изделие со стороны плиты толкания. 12

2.2.2 Расчет колонок на изгиб. 13

2.2.3 Расчет опорной плиты.. 14

2.2.4 Расчет сухаря. 16

2.2.5 Расчет болтов на срез. 18

2.2.6 Расчет рым-болта. 22

Заключение. 23

Список использованной литературы. 24

Последние десятилетия стали периодом бурного развития технологии литья пластмасс под давлением.

Рентабельность и высокое качество продукции, полученной литьем под давлением, обеспечиваются взаимодействием целого ряда влияющих параметров, которые требуют правильного выбора и умелого обращения.

Этим методом можно изготовить детали сложной конфигурации, детали с различными вставками, детали из наполненных материалов.

Другим большим достоинством литья под давлением является возможность полной автоматизации процесса за счет применения АСУТП, различных манипуляторов и целых роботизированных комплексов.

Помимо перечисленных особенностей следует отметить рост числа марок материалов, пригодных для переработки литьем под давлением, а также возможность скорректировать свойства по желанию заказчика за счет введения различных добавок и наполнителей.

Целью данной работы является конструирование формы для литья под давлением. Несмотря на многообразие конструкций форм, можно выделить определенные группы и классы, принципиально отличные друг от друга по конструкторско-технологическим признакам.

В данной работе будет разрабатываться горячеканальная форма с симметричным расположением формующих полостей с центральными впускными литниками. Данная конструкция довольно проста, обеспечивает равномерную заливку каждого изделия и автоматическое отделение литников.

Выбор машины и расчет производительности:

Выбор модели литьевой машины для производства заданного изделия осуществляется по 3 условиям: расчетный объем отливки, необходимое усилие смыкания формы, пластикационная производительность.

Предварительный выбор типа машины можно произвести по номинальному усилию запирания Р, кН в зависимости от массы изделия, а затем определить конкретную марку литьевой машины.

Номинальное усилие 450 кН

Расчет объема впрыска:

VP=gK/ρ, где g - масса отливки, гр g = m0·n+mл,

m0- масса изделия, гр

n – число гнезд

mл- масса литника, гр mл=20% от m0·n

K – коэффициент, учитывающий утечку материала, К=1.25-1.3

ρ – плотность материала изделия, г/см3

VP= (7·6+0.2·7·6)1.25/1.05=60 см3

Сравниваем полученные данные с характеристикой машины VP=60 см3 и Vтабл=61.4см3. Машина подходит.

По номинальному усилию и объему впрыска рассчитывают коэффициент использования литьевой машины по мощности KN

KN= VP/ Vтабл=60/61.4=0.96

Усилие смыкания Рсм определяют как

Рсм = Рд·Sизд·А·К

где Рсм - усилие запирания формы, кН

Рд – давление литья, кПа

Sизд – площадь проекции изделия и литников на плоскость разъема формы, м2

А – коэффициент, учитывающий снижение давления в форме по сравнению с давлением в цилиндре, А=0.3 – 0.5

К – коэффициент запаса, К=1.1

Рсм = 38.7·106·157-6·0.4·1.1=267 кН

По величине усилия выбираем машину НМ 45/130 с усилием смыкания 450кН

Расчет производительности машины:

G=3.6·V·ρ/ Tц

G=3.6·60·1.05/8.3=28 кг/ч

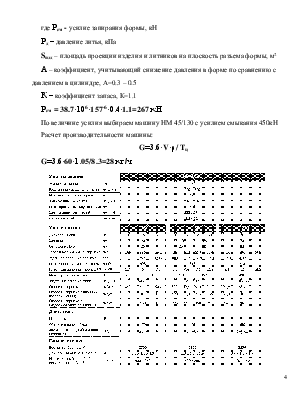

Число гнезд формы выбирают в соответствии со следующим соотношением:

![]()

1. Определим число гнезд в зависимости от объема впрыска:

n= V·ρ /(m·k1)

где k1 – коэффициент, учитывающий массу литниковой системы, k1 =1.2

n= 60·1.05/7·1.2=7

2. Определим число гнезд в зависимости от пластикационной производительности, где:

n=Q·Tц·k2/m

Q – пластикационная производительность машины;

Tц – время цикла, сек;

k2 – коэффициент, характеризующий перерабатываемый материл, для ПС k2=0.8

n=7.8·8.3·0.8/7=6

3. Число гнезд в зависимости от усилия смыкания:

n = Tф/(Р·fu·k3)

где Tф – номинальное усилие смыкания формы, кН

Р – давление формования, Па

fu – площадь проекции изделия на плоскость разъема, см2

k3 – коэффициент учета площади литников, k3=1

n =450000/(39·157·1)=14

Окончательно принимаем n =6

Для определения времени цикла воспользуемся следующим выражением:

![]() , сек.

, сек.

Определим время охлаждения:

=1.52·10-6/(3.142·0.94·10-7)ln(4(235-50)/3.14(70-50))=5.3 сек где

=1.52·10-6/(3.142·0.94·10-7)ln(4(235-50)/3.14(70-50))=5.3 сек где ![]() - толщина стенки отливки, мм;

- толщина стенки отливки, мм;

![]() - коэффициент температуропроводности,

- коэффициент температуропроводности, ![]() ;

;

Тм, Тк, Тф – температуры расплава, отливки после охлаждения, формы соответственно.

Принимая время на смыкание, впрыск и размыкание - 3 секунды, получим время цикла:Tц= 5.3+3=8.3 сек.

Усадка изделий из термопласта при литье под давлением принимается на основании табличных данных:

|

Наименование материала |

Предельное значение усадки Smin − Smax, % |

Стандарт, технические условия |

|

Полистирол |

0.4-0.6 |

ГОСТ 18616-80 |

Усадка принимается S =0.6%.

Тепловой расчет горячеканального блока имеет целью определить мощность нагревателей, необходимую для достижения требуемой скорости разогрева блока и компенсации тепловых потерь. Для конструкций блоков с косвенно обогреваемыми соплами — еще и обеспечение на конце торпеды температуры, достаточной для проведения интенсивного и высококачественного процесса литья под давлением. Рассмотрим основы теплового расчета на примере этого наиболее сложного варианта.

Процессы, определяющие потери тепла горячеканальным блоком, связаны с теплопроводностью, конвекцией, излучением. Потери тепла посредством теплопроводности происходят через установочные втулки (опоры) горячеканального блока; через воздушный зазор, окружающий блок; через теплопроводящую торпеду. Возможные пути сокращения этих потерь естественны: уменьшение поверхности контакта втулок с горячекальным блоком

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.