Неперпендикулярность этой плоскости на ее ширине допускается не более 0,3 мм;

взаимное продольное смещение левой и правой боковин рамы («забег»), проверяемое по рабочим поверхностям широких наличников буксовых проемов, не должно превышать 1,2 мм. Непараллельность широких плоскостей буксовых направляющих с наличниками по вертикали в одном вырезе допускается не более 0,5 мм;

Наличники буксовых вырезов с толщиной менее допускаемых норм заменить. Разрешается постановка прокладок между рамой и наличником. Перед приваркой наличники должны быть плотно прижаты к раме винтовым или пневматическим прижимами.

Проверить состояние поверхности проушин, скоб поводковых кронштейнов рамы по размеру (255-0,5) мм, увеличение которого разрешается до 258 мм. Изношенные поверхности проушин восстановить наплавкой электродами типов Э50, Э50А или плазменным напылением с последующей механической обработкой до чертежных размеров.

Проверить пазовым шаблоном износ клиновых пазов в кронштейнах буксовых поводков, предварительно зачистив заусенцы на гранях паза. При этом зазор между горизонтальной гранью шаблона и дном паза должен быть в пределах 3,0-7,0 мм, а прилегание боковых граней шаблона к боковым стенкам паза – не менее 50% их поверхности. В случае меньшего зазора допускается его восстановление за счет постановки штампованной П-образной прокладки из листовой стали толщиной не более 0,5 мм. Разница расстояний от центров валика поводка до основания клинового паза на противоположных концах валика допускается не более 1,5 мм.

Проверить состояние полости гнезда шкворневой балки, накладок, втулок и резьбы отверстий для крепления стаканов пружин и крышек возвращающего устройства.

При увеличении расстояния между боковыми накладками более 301 мм срубить их и приварить новые электродами типов Э50, Э50А обратноступенчатым способом.

Гнездо шкворня проверить на плотность керосином, глубина заливки которого должна быть не менее 40 мм. После выдержки в течение 20 мин появление керосина на наружных поверхностях не допускается.

При увеличении расстояния между лапами кронштейнов подвески тяговых электродвигателей свыше установленной нормы приварить на лапы накладки из стали 60Г или 60С2 твердостью НRС 40-50 или произвести их наплавку порошковой проволокой ПП-ТН500 с последующей механической обработкой. Неплоскостность опорных поверхностей лап допускается не более 0,5 мм.

Проверить состояние воздухопровода тормоза, трубопровода подвода масла к шкворневому узлу, концевых песочных труб. Промыть трубы и продуть их сжатым воздухом, трещины и другие дефекты устранить заваркой, поврежденную резьбу восстановить.

Проверить состояние и крепление кронштейнов песочных труб. Кронштейны, имеющие трещины, восстановить заваркой, дефектные болты и гайки заменить новыми.

Капитальный ремонт КР-1.

Произвести работы в соответствии с техническим ремонтом ТР-3.

4 РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА РАМЫ ТЕЛЕЖКИ

ТЕПЛОВОЗА М62

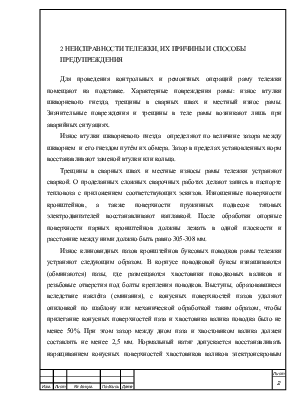

4.1 Составление структурной схемы технологического процесса ремонта рамы тележки.

Структурная схема ремонта рамы тележки представлена на рисунке 1

|

Демонтаж рамы тележки с тепловоза |

|

Транспортирование рамы тележки к месту обмывки и установить |

|

Промывка рамы тележки |

|

Установка в моечную машину, очистка, промывка |

|

Транспортирование рамы тележки к месту ремонта и установка |

|

Восстановление изношенных поверхностей (наплавкой) |

|

Имеющиеся зазоры, превышающие допустимые устранить наплавкой |

|

Наплавить отверстия в обоймах |

|

Обработка наплавленных поверхностей |

|

Снятие с рамы тележки трубопроводов, тормозной рычажной передачи, рессорного подвешивания |

|

Восстановление отверстий |

|

Восстановить отверстия в обоймах |

|

Восстановить отверстие под шкворневой палец |

|

Проверка геометрии рамы тележки |

|

Проверка качества восстановленных сварных швов |

|

Монтаж трубопроводов, рычажной передачи, опорно-возвращающего устройства |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.