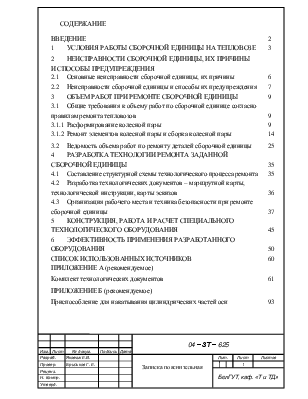

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ |

2 |

|

|

1 |

УСЛОВИЯ РАБОТЫ СБОРОЧНОЙ ЕДИНИЦЫ НА ТЕПЛОВОЗЕ |

3 |

|

2 |

НЕИСПРАВНОСТИ СБОРОЧНОЙ ЕДИНИЦЫ, ИХ ПРИЧИНЫ |

|

|

И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ |

||

|

2.1 |

Основные неисправности сборочной единицы, их причины |

6 |

|

2.2 |

Неисправности сборочной единицы и способы их предупреждения |

7 |

|

3 |

ОБЪЕМ РАБОТ ПРИ РЕМОНТЕ СБОРОЧНОЙ ЕДИНИЦЫ |

9 |

|

3.1 |

Общие требования к объему работ по сборочной единице согласно |

|

|

правилам ремонта тепловозов |

9 |

|

|

3.1.1 |

Расформирование колесной пары |

9 |

|

3.1.2 |

Ремонт элементов колесной пары и сборка колесной пары |

14 |

|

3.2 |

Ведомость объема работ по ремонту деталей сборочной единицы |

25 |

|

4 |

РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ЗАДАННОЙ |

|

|

СБОРОЧНОЙ ЕДИНИЦЫ |

35 |

|

|

4.1 |

Составление структурной схемы технологического процесса ремонта |

35 |

|

4.2 |

Разработка технологических документов – маршрутной карты, |

|

|

технологической инструкции, карты эскизов |

36 |

|

|

4.3 |

Организация рабочего места и техника безопасности при ремонте |

|

|

сборочной единицы |

37 |

|

|

5 |

КОНСТРУКЦИЯ, РАБОТА И РАСЧЕТ СПЕЦИАЛЬНОГО |

|

|

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ |

45 |

|

|

6 |

ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ РАЗРАБОТАННОГО |

|

|

ОБОРУДОВАНИЯ |

50 |

|

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ |

60 |

|

|

ПРИЛОЖЕНИЕ А (рекомендуемое) Комплект технологических документов |

61 |

|

|

ПРИЛОЖЕНИЕ Б (рекомендуемое) Приспособление для накатывания цилиндрических частей оси |

93 |

|

Таблица 1 – Допускаемые размеры колесной пары при полном освидетельствовании

|

Условное обозначение размера |

Размеры при полном освидетельствовании, мм |

Примечание |

|

1 |

Диаметр 100 |

Непостоянство диаметра в поперечном сечении не более 0,015 мм |

|

2 |

Диаметр 160 |

Непостоянство диаметра в продольном и поперечном сечении не более 0,015 мм |

|

3 |

Диаметр 195 |

Непостоянство диаметра в поперечном сечении не более 0,05 мм |

|

4 |

Диаметр 210 |

Непостоянство диаметра в продольном и поперечном сечении не более 0,05 мм |

|

5 |

Диаметр 205 |

|

|

6 |

Диаметр 210 |

Непостоянство диаметра в поперечном сечении не более 0,015 мм |

|

7 |

140 |

Разность в замерах одного бандажа не более 3 мм |

|

8 |

1440-3 |

Разность расстояний между внутренними гранями бандажей не более 1 мм |

|

9 |

500 |

|

|

10 |

974+10 |

Разность расстояний между лабиринтными втулками не более 0,1 мм |

|

11 |

Диаметр 1050 |

Непостоянство диаметра в поперечном сечении не более 0,25 мм Разность диаметров правого и левого бандажей по кругу катания не более 0,5 мм |

|

12 |

Не нормируется |

Разница в размерах правого и левого бандажа не более 2 мм |

|

13 |

Не менее 4 |

|

|

14 |

Не менее 13 |

|

|

15 |

6 |

|

|

16 |

33-0,5 |

|

|

17 |

Рабочий профиль бандажа |

Отклонение от нормального профиля допускаются не более 0,5 мм по поверхности катания и толщине гребня, 1 мм – по высоте гребня |

|

18 |

Не менее 16,2 |

|

|

19 |

R = 60 ± 3 R = 30 ± 3 R = 8 + 1 |

Допускается просвет между галтелью и шаблоном не более 0,4 мм |

|

20, 21, 22 |

R = 40 ± 3 |

Допускается просвет между галтелью и шаблоном не более 0,4 мм |

Монтаж зубчатых полувенцов. Монтаж зубчатых полувенцов представлен на рисунке 6. Проверить парность полувенцов, которые должны быть промаркированы одним порядковым номером. Осмотреть шестерни на предмет трещин и изломов, коррозии площадью более 25 % зуба, вмятин более 50 мм2 и глубиной более 0,5 мм, которые не допускаются. Осмотреть болты, штифты и шпонки. Болты с дефектной резьбой, ослабшие в посадки штифты и смятые шпонки заменяются.

|

В верхнюю половину шестерни вставить шпонку 8 со штифтом 9 и запрессовать два штифта 4, центрирующих обе половины по разъему. Установить полувенцы 2 и 3 на ось колесной пары так, чтобы центрирующие штифты 4 верхнекрайних колесных парах), пружину 13 и осевой упор 16. Сжать пружину через осевой упор, стопорное кольцо 15 завести в канавку осевого упора, плавно разжать пружину. Клеймить крышку «КР» (для крайних колесных пар) или «СР» (для средних колесных пар). Кольцо упорного подшипника установить на посадочную поверхность осевого упора, сепаратор с шариками заполнить смазкой и установить на кольцо подшипника в крышке. Заложить смазку в буксовый узел и установить буксовый узел на ось. Нанести клейма на левый торец оси: СБ, ЛД и (или) ПД, условный номер

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.