|

|||||||

|

|||||||

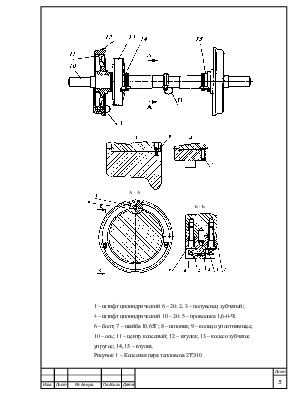

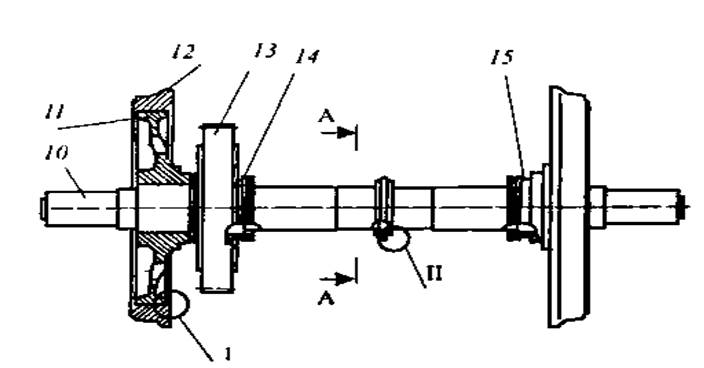

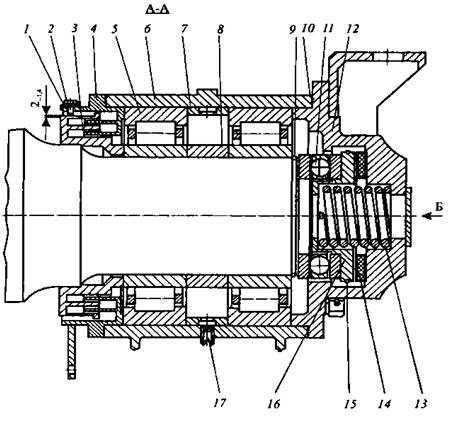

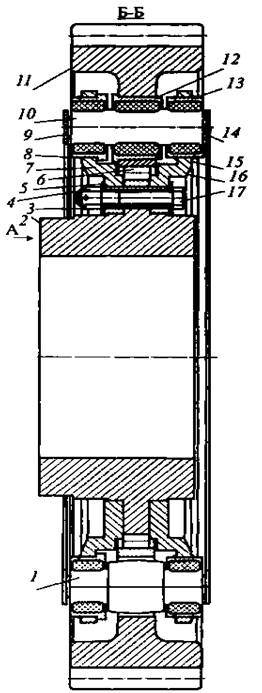

1 – штифт цилиндрический 6 – 20; 2, 3 – полувенец зубчатый;

4 – штифт цилиндрический 10 – 20; 5 – проволока 1,6-0-Ч;

6 – болт; 7 – шайба 10.65Г; 8 – шпонка; 9 – кольцо уплотняющее;

10 – ось; 11 – центр колесный; 12 – втулка; 13 – колесо зубчатое упругое; 14, 15 – втулка.

Рисунок 1 – Колесная пара тепловоза

2ТЭ10![]()

![]()

![]()

![]()

![]()

![]()

|

|||||

|

|||||

|

|||||

|

|||

|

|||

|

|

|

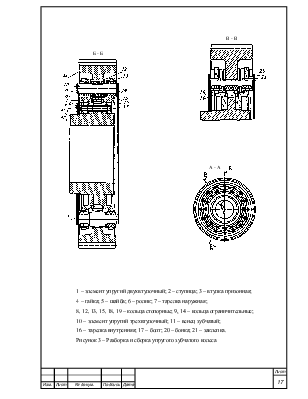

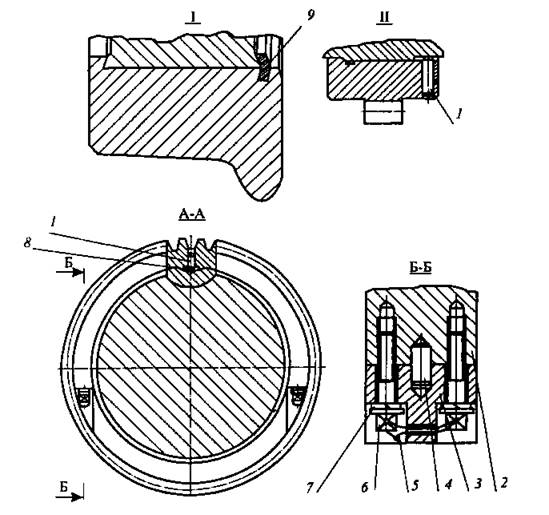

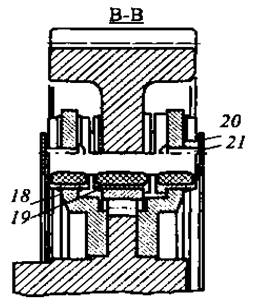

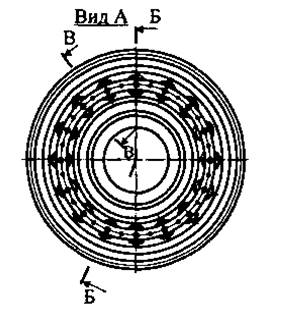

1 – элемент упругий двухвтулочный; 2 – ступица; 3 – втулка призонная;

4 – гайка; 5 – шайба; 6 – ролик; 7 – тарелка наружная;

8, 12, 13, 15, 18, 19 – кольца стопорные; 9, 14 – кольца ограничительные;

10 – элемент упругий трехвтулочный; 11 – венец зубчатый;

16 – тарелка внутренняя; 17 – болт; 20 – бонка; 21 – заклепка.

Рисунок 3 – Разборка и сборка упругого зубчатого колеса

нение венца собранного зубчатого колеса. Отклонение допускается не более 11 мм.

После сборки упругого зубчатого колеса колесную пару проверяют на качество сопряжения оси с колесными центрами на гидравлическом прессе. Сдвиг оси на ступице не допускается. Колёсную пару устанавливают на пресс, строго соблюдая при этом все требования по совмещению геометрических осей элементов и не допуская перекосов. Опробование на прессе производится в направлении распрессовки колёс усилием в пределах 750–850 кН с записью результатов на индикаторной диаграмме. Если при опробовании колесо сдвинется, то колёсная пара подлежит расформированию и ремонту. На бланке диаграммы при опробовании ступиц колёс на сдвиг записывают следующие данные: дату опробования, тип колёсной пары, конструкцию колеса, диаметр подступичной части, сторона, которая была опробована, и усилие опробования.

Колёсную пару, выдержавшую испытание, опробуют на сдвиг, вторично осматривают и измеряют. Затем на колесной паре восстанавливаются колесные центра при наличии в них дефектов. Устраняют заваркой трещины в спицах и ободе. Сквозные трещины в ободе и спицах разделывают Х-образно, а несквозные – V-образно. Перед заваркой сквозных трещин в ободе и спицах зазор, образованный разделкой трещин, увеличивают расклиниванием или нагревом прилегающих участков до температуры 250–300 °С. Все наплавочные и сварочные работы на колесных центрах производятся электродами типов Э42, Э42А, Э46А, Э50 ГОСТ 9467–75.

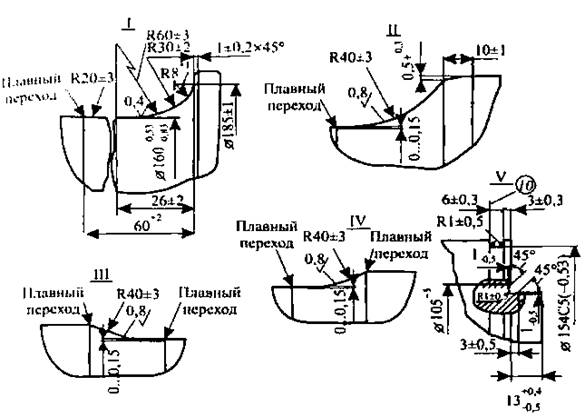

После обработки колесных центров колесная пара передается на токарный станок, где устраняются дефекты осей с браковочными признаками, выходящими за допустимые параметры. Обточкой обрабатываются цилиндрические поверхности оси, имеющие овальность и конусность, не поддающиеся исправлению зачисткой риски, забоины; галтельные переходы при радиусе галтелей менее допустимого; при повреждениях оси от коррозии. Обточка производится с минимальным снятием металла, необходимого для удаления дефекта, в пределах чертежного или ремонтного допуска на размер.

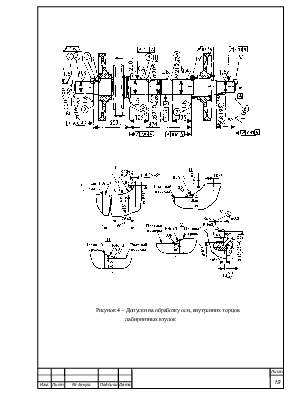

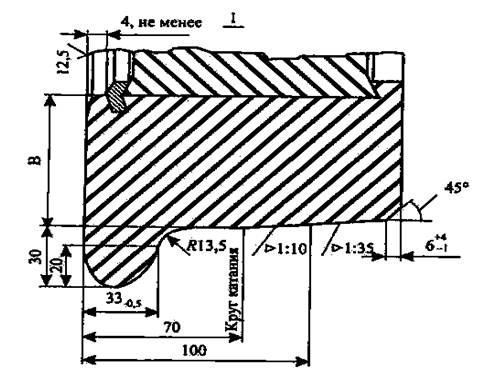

Рисунок 4 – Допуски на обработку оси, внутренних торцов лабиринтных втулок точенной колёсной пары, овальность и эксцентричность относительно поверхности шейки или подступичной части оси допускается не более 0,5 мм.

После обточки колёсной пары расстояние между внутренними гранями ободьев колёс должно быть 1440 мм с отклонениями не более 3 мм в большую сторону и 2 мм в меньшую сторону. Разница расстояния между внутренними гранями ободьев колёс в различных точках одной колёсной пары не должна превышать 1 мм. Запрещается выпускать из ремонта колёсные пары с шириной бандажа меньше 138 мм или больше 143 мм.

При обточке колёсных пар необходимо следить, чтобы фаска на наружной грани ободьев колес начиналась на расстоянии 134 мм от внутренней грани и выполнялась под углом 45°. Обточенные колеса проверяют абсолютным шаблоном. Профиль обточенного бандажа представлен на рисунке 5.

Рисунок 5 – Профиль обточенного бандажа колесной пары 2ТЭ10

После обточки бандажей производится выходной контроль колесных пар, при котором проверяются элементы отремонтированной колесной пары на отсутствие недопустимых дефектов, а также на соответствие шероховатости обра4 РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ЗАДАННОЙ СБОРОЧНОЙ ЕДИНИЦЫ

4.1 Составление структурной схемы технологического процесса ремонта

Структурная схема технологического процесса ремонта колесной пары 2ТЭ10 без смены элементов представлена на рисунке 6.

|

|||

Рисунок 6 – Структурная схема технологического процесса ремонта колесной пары 2ТЭ10

без смены элементов

4.2 Разработка технологических документов: маршрутной карты, технологической инструкции, карты эскизов

Маршрутная карта является обязательным документом среди различных типов производства. Она включает в себя наименование и содержание всех операций в технологической последовательности разработки, ремонта и сборки деталей, узлов и механизмов. Форму маршрутных карт устанавливает ГОСТ 3.118 – 82.

Информацию в маршрутную карту записывают в нижней части строки, оставляя верхнюю свободной для внесения возможных изменений.

Информацию по каждой операции вносят построчно несколькими типами строк. Каждому типу строки соответствует определенный служебный

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.