Наиболее характерные повреждения гильзы — износ рабочей поверхности, потеря герметичности водяными и газовыми стыками, трещины.

Износ рабочей поверхности. Максимальный износ гильзы наблюдается в зоне ее контакта с верхними компрессионными кольцами при положении поршней в верхней мертвой точке и особенно в плоскости, перпендикулярной оси коленчатого вала. Вызывается такой износ, во-первых повышенным давлением от верхнего кольца на гильзу и частичным выдавливанием смазки. Давление возрастает из-за того, что газы, попавшие при сгорании топлива за кольцо, сильно распирают его. Во-вторых, от высокой температуры и попадания части несгоревшего топлива масло разжижается и стекает со стенок цилиндра, что приводит к полусухому трению между кольцами и гильзой. В-третьих, эта часть гильзы в большей степени подвержена корродирующему действию продуктов сгорания.

Овализация гильзы вызывается давлением поршня на ее стенку от нормальной силы, которая является одной из составляющих силы давления газов.

Чрезмерный износ гильз, как правило, является следствием попадания в цилиндры пыли и песка через засоренные фильтры, применения не соответствующих для данного дизеля масла и топлива, некачественных поршневых колец и, наконец, нарушения температурного и нагрузочного режимов работы дизеля. Особенно вредно быстрое нагружение слабо прогретого дизеля.

Гильзы, имеющие предельный износ по первому поясу, восстанавливают местным хромированием, а гильзы с задирами, глубокими рисками и наволакиванием металла на рабочей поверхности (на длине хода поршня) заменяют. Незначительные натиры и риски удаляют вручную. Наработок (уступ) более 0,15 мм, образующийся в зонах максимального износа гильзы, устраняют механической обработкой до плавного перехода. Этим предупреждается возможная поломка верхнего компрессионного кольца в случае смены поршней данного цилиндра.

Течь воды по водяным стыкам. Герметичность водяных стыков между гильзой и блоком проверяют опрессовкой. Течь воды по нижнему пояску устраняют заменой резиновых колец, а по верхнему пояску – шабровкой контактных поверхностей гильзы и блока с последующей их притиркой (при надобности). Прилегание контактирующих поверхностей по краске должно быть непрерывным и шириной не менее 2 мм.

Утечка газов по газовому стыку между гильзой и цилиндровой крышкой происходит вследствие их деформации. Неплотность газового стыка обнаруживается по характерному звуку при работе дизеля. Эту неисправность устраняют обработкой контактирующих поверхностей у гильзы и уплотнительного бурта цилиндровой крышки

Трещины, как правило, возникают под опорным буртом гильзы и располагаются по окружности. Причинами их появления могут служить: подрезы, допущенные при механической обработке, уменьшение радиусов скруглений, некачественное литье и нарушения требований монтажа гильзы – установка в блок с перекосом, неправильная затяжка гаек крышки цилиндра.

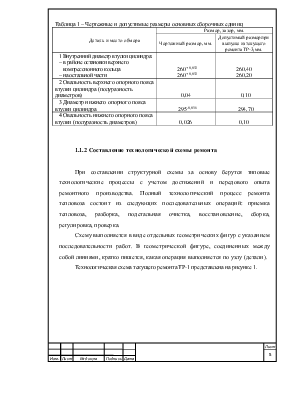

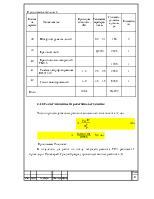

Основные чертежные и допустимые размеры втулки цилиндра дизеля5-26 ДГ представлены в таблице 1.

Таблица 1 – Чертежные и допустимые размеры основных сборочных единиц

|

Деталь и место обмера |

Размер, зазор, мм. |

|

|

Чертежный размер, мм. |

Допустимый размер при выпуске из текущего ремонта ТР-3, мм. |

|

|

1 Внутренний диаметр втулки цилиндра: – в районе остановки верхнего компрессионного кольца – на остальной части |

260+ 0,052 260+ 0,052 |

260,40 260,20 |

|

2 Овальность верхнего опорного пояса втулки цилиндра (полуразность диаметров) |

0,04 |

0,10 |

|

3 Диаметр нижнего опорного пояса втулки цилиндра |

295-0,056 |

294,70 |

|

4 Овальность нижнего опорного пояса втулки (полуразность диаметров) |

0,026 |

0,10 |

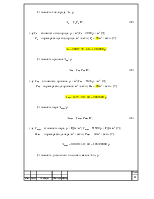

1.1.2 Составление технологической схемы ремонта

При составлении структурной схемы за основу берутся типовые технологические процессы с учетом достижений и передового опыта ремонтного производства. Полный технологический процесс ремонта тепловоза состоит из следующих последовательных операций: приемка тепловоза, разборка, подетальная очистка, восстановление, сборка, регулировка, проверка.

Схему выполняется в виде отдельных геометрических фигур с указанием последовательности работ. В геометрической фигуре, соединенных между собой линиями, кратко пишется, какая операция выполняется по узлу (детали).

Технологическая схема текущего ремонта ТР-1 представлена на рисунке 1.

|

||

|

||

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.