2.1 Организация ремонта и проектирования участка

2.1.1 Назначение участка

Большой и сложный объем работ выполняется на участке капитального ремонта дизелей. Продукция участка является наиболее сложной, как по устройству деталей и агрегатов, так и по номенклатуре. При ремонте дизелей применяют современные методы и средства контроля, уникальное оборудование. Ремонт и сборку выполняют рабочие высокой квалификации.

На участке производят ремонт моноблоков, испытание топливной аппаратуры, масляных и водяных насосов, разборку и сборку дизелей.

2.1.2 Режим работы участка и расчет фондов рабочего времени

Календарный фонд времени явочной численности работников

![]() (2.1)

(2.1)

где Др – число полных рабочих дней в году, для 2005 года при пятидневной рабочей неделе Др = 253 дня;

tр – продолжительность полного рабочего дня, tр = 8 ч;

Дп – число предпраздничных дней, не совпадающих с общими выходными, Дп = 2 дня;

tп – продолжительность предпраздничного дня в часах, tп = 7 ч.

![]() ч.

ч.

Эффективный фонд рабочего времени работников списочного контингента

![]() (2.2)

(2.2)

где α – коэффициент, учитывающий невыходы на работу из-за болезни работника, выполнения государственных и общественных обязанностей, α = 0.95 – 0.97, принимаем α = 0,96;

До – продолжительность отпуска рабочего, До = 25 дней.

![]() ч.

ч.

Годовой фонд рабочего времени оборудования участка

![]() (2.3)

(2.3)

где ![]() –

число смен работы оборудования; принимаем

–

число смен работы оборудования; принимаем ![]() =2.

=2.

![]() – коэффициент, учитывающий простой оборудования в плановом ремонте;

– коэффициент, учитывающий простой оборудования в плановом ремонте; ![]() = 0.96 – 0.98; при двухсменной работе обо-

рудования, принимаем

= 0.96 – 0.98; при двухсменной работе обо-

рудования, принимаем ![]() =

0,97.

=

0,97.

![]() ч.

ч.

2.1.3 Выбор формы организации производства для проектируемого участка и расчет параметров производственного процесса

Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований, типоразмера и исполнения.

(2.4)

(2.4)

где ![]() –

годовой объем выпуска, ,

–

годовой объем выпуска, , ![]() =

125 дизелей.

=

125 дизелей.

![]() ч/дизель;

ч/дизель;

Ритм выпуска – количество изделий или заготовок определенных наименований, типоразмеров и исполнения, выпускаемых в единицу времени.

(2.5)

(2.5)![]() дизель/ч.

дизель/ч.

2.1.4 Разработка графика процесса ремонта на ритмичной основе

основной продукции

Необходимый перечень работ по циклу капитального ремонта КР дизелей М756 представлен в таблице 2.

Таблица 2 – Перечень работ при проведении КР дизеля М756

Наименование работ |

Трудоемкость,

|

Количество рабочих, чел. |

Норма времени, ч. |

|

Ремонт выпускных коллекторов |

4,40 |

1 |

4,40 |

|

Ремонт масляных трубопроводов |

2,68 |

1 |

2,68 |

|

Ремонт водяных трубопроводов |

5,47 |

1 |

5,47 |

|

Ремонт фильтра тонкой очистки топлива |

2,50 |

1 |

2,50 |

|

Ремонт дополнительного вала отбора мощности |

2,60 |

1 |

2,60 |

|

Ремонт носка отбора мощности |

4,18 |

2 |

2,09 |

|

Ремонт впускных коллекторов |

6,10 |

2 |

3,05 |

|

Ремонт топливных трубопроводов |

6,35 |

1 |

6,35 |

|

Ремонт маслонагнетающего насоса |

3,60 |

1 |

3,60 |

|

Ремонт водяного насоса |

4,11 |

1 |

4,11 |

|

Ремонт турбокомпрессора |

11,72 |

2 |

5,86 |

|

Ремонт моноблоков |

38,64 |

3 |

12,88 |

|

Ремонт распредвалов |

2,32 |

2 |

1,16 |

|

Ремонт клапанов |

9,00 |

2 |

4,50 |

|

Ремонт форсунок |

6,66 |

1 |

6,66 |

|

Ремонт поршней |

16,26 |

2 |

8,13 |

|

Ремонт автомата предельной частоты вращения |

8,23 |

1 |

8,23 |

|

Ремонт поршневых колец |

10,25 |

1 |

10,25 |

|

Ремонт ТНВД с РЧВ |

30,58 |

1 |

30,58 |

|

Ремонт маслооткачивающего насоса |

5,10 |

1 |

5,10 |

|

Ремонт наклонной передачи |

7,99 |

1 |

7,99 |

|

Ремонт нижнего картера |

7,03 |

2 |

3,52 |

|

Ремонт маслонагнетающей магистрали |

2,60 |

1 |

2,60 |

|

Ремонт амортизатора коленчатого вала |

3,10 |

1 |

3,10 |

|

Ремонт подвесок |

7,05 |

1 |

7,05 |

|

Ремонт коленвала |

18,28 |

2 |

9,14 |

|

Ремонт верхнего картера |

6,00 |

2 |

3,00 |

|

Ремонт шатунов |

19,96 |

2 |

9,98 |

|

Рмонт коренных подшипников |

5,30 |

1 |

5,30 |

|

Ремонт шатунных подшипников |

7,00 |

1 |

7,00 |

|

Залить масло |

0,21 |

1 |

0,21 |

|

Залить воду |

0,21 |

1 |

0,21 |

|

Отрегулировать фазы газораспределения |

1,74 |

2 |

0,88 |

|

Проверить и отрегулировать впуск по I и IV цилиндру левого и правого блоков |

2,24 |

2 |

1,12 |

|

Обкатать дизель |

4,52 |

1 |

4,52 |

|

Итого |

273,98 |

||

2.1.5 Расчёт трудоёмкости производственной программы

Расчет трудоемкости определяем по формуле

![]() (2.6)

(2.6)

Pk – количество рабочих выполняющих данную операцию, чел;

Tj – продолжительность одной операции, ч.

Трудоёмкость рассчитываем, суммируя графу таблицы 3.

q = 274 ![]() .

.

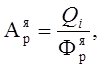

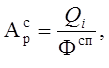

2.1.6 Определение потребного оборудования. Составление ведомости

оборудования

Расчёт потребного оборудования ведётся по каждому его наименованию

(2.7)

(2.7)

где q– норма затрат трудоемкости на ремонт дизеля.

Необходимое оборудование для участка КР дизелей М756 представлено в таблице 3.

Таблица 3 – Ведомость технологического оборудования участка КР дизелей М756

|

Наименование оборудования |

Техническая характеристика |

Приводная мощность, кВт |

Количество |

Стоимость у.е. |

|

1 Станок для напыления |

3,65х1,59х1,425 |

3,0 |

1 |

3150 |

2 Установка дробеструйная |

0,48х0,48х1,85 |

1,5 |

1 |

2200 |

|

3 Камера для нагрева деталей |

1,96х0,604х0,97 |

6,0 |

1 |

1350 |

|

4 Станок наплавочный |

1,96х1,2х1,5 |

7 |

1 |

3150 |

5 Установка для ручнойдуговой сварки в средеаргона |

U = 380В, Iн = 500А, 1,0х0,65х0,9 |

1 |

8000 |

|

6 Стол сварщика |

0,92х0,67х0,95 |

1 |

500 |

|

|

7 Ванна для мойки деталей 2031 ГАТ |

Вместимость 75 л, 0,65х0,533х1,952 |

1 |

37 |

|

|

8 Стеллаж А 1270.70.00.ПКБ. |

2,2х0,48х0,965 |

23 |

80 |

Продолжение таблицы 4

|

Наименование оборудования |

Техническая характеристика |

Приводная мощность, кВт |

Количество |

Стоимость у.е. |

9 Верстак слесарныйОРГ 5365 |

1,35х0,95х1,125 |

16 |

60 |

|

10 Стенд А1470 для испытаниятопливных насосов дизелей |

2,085х0,93х1,752 |

8,69 |

1 |

1500 |

11 Станок расточной 2К256 |

0,925х0,68х0,36 |

0,6 |

1 |

4500 |

12 Стенд для испытания топливоподкачивающих насосов |

U = 220 В, f = 50 Гц, 1,835х0,75х0,836 |

0,5 |

1 |

4200 |

13 Машина шлифовальная электрическая |

U = 36В, f = 200 Гц, n = 3800 об/мин 0,585х0,166х0,158 |

0,8 |

1 |

1000 |

14 Станок вертикально-сверлильный 2М112 |

0,795х0,37х0,955 |

0,67 |

1 |

11300 |

15 Стенд для испытания масля- ных насосов |

1,015х0,925х1,025 |

1 |

3500 |

|

16 Станок сверлильный |

0,798х0,37х0,955 |

0,67 |

1 |

2200 |

17 Станок круглошлифовальный для перешлифовки шеек коленчатых валов 3Д423 |

4,0х2,85х2,4 |

1 |

5850 |

|

18 Стенд для испытания РЧВдизеля |

U = 220В, 1,36х0,814х1,34 |

2,0 |

1 |

3600 |

19 Кантователь моноблокаА841 ПКБ ЦТМПС |

Q = 200 кг, 1,8х1,8х1,45 |

1 |

250 |

|

20 Пресс для выпрессовкигильз А843 ПКБ |

0,865х0,435х1,104 |

3,0 |

1 |

8000 |

21 Стенд-кантователь А426 |

U = 380/220В, 4,725х1,46х1,2 |

1,1 |

1 |

358 |

22 Подставка для коленчатого вала ПР 1534 |

1,5х0,35х1,2 |

2 |

100 |

|

23 Приспособление для притирки клапанов |

0,76х1,25х1,5 |

1 |

125 |

|

24 Стол для дефектоскопиидеталей |

1,8х0,9х0,97 |

1 |

58 |

|

25 Ванна для отработанногомасла |

1,4х1,2х1,5 |

1 |

10 |

|

26 Подставка |

1,2х1,2х0,94 |

1 |

7 |

|

27 Стол сборщикаОСПСД 3702-09 |

Q = 90…2000 кг, 3,35х0,75х0,6 |

1 |

45 |

|

28 Пресс гидравлическийПР1153.01.00 |

1,25х1,53х6,0 |

1 |

1350 |

|

29 Станок токарный МК 6056 |

0,5х0,21х0,39 |

0,75 |

1 |

15000 |

30 Стенд для испытаниядизелей |

2,75х0,973х2,09 |

120 |

1 |

4500 |

Продолжение таблицы 4

|

Наименование оборудования |

Техническая характеристика |

Приводная мощность, кВт |

Количество |

Стоимость у.е. |

31 Установка для опрессовки |

1,5х1,03х1,39 |

0,6 |

1 |

2000 |

32 Кран подвеснойГОСТ 7890-84 |

Q = 3,2 т, L = 4,8 м |

2,24 |

1 |

4000 |

33 Кран подвеснойГОСТ 7890-84 |

Q = 5 т, L = 16,2 м |

9,7 |

1 |

5800 |

34 Кран консольныйА667.01.00 |

Q = 0,25 т, L = 4,6 м |

3 |

2300 |

|

|

35 Кран подвесной ГОСТ 7890-84 |

Q = 2 т, L = 10,2 м |

1,8 |

1 |

4200 |

|

36 Машина моечная ММД6 |

6х2,7х3,25 |

1,0 |

1 |

650 |

|

171,62 |

112290 |

|||

2.1.7 Расчёт работников участка капитального ремонта дизелей

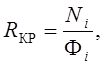

Число производственных рабочих явочного контингента определяется делением трудоёмкости годового объёма выпуска продукции на соответствующий фонд времени рабочего

(2.8)

(2.8)

где

![]() – трудоемкость по участку капитального

ремонта дизелей.

– трудоемкость по участку капитального

ремонта дизелей.

![]() , (2.9)

, (2.9)

![]()

![]()

![]() чел.

чел.

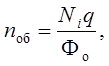

Число производственных рабочих списочного контингента определяется делением трудоёмкости годового объёма выпуска продукции на соответствующий фонд времени рабочего

(2.10)

(2.10)

![]() чел.

чел.

.

2.1.8 Определение площади и размеров участка

В соответствии с принятой технологией работ, количеством оборудования и рабочих мест принимаем размеры участка: длину – 54 метра, ширину – 36 метров.

Площадь участка

![]() (2.11)

(2.11)

где a – длина участка, м;

b – ширина участка, м.

![]() .

.

2.1.9 Расчёт расхода энергетических ресурсов

Стоимость энергоресурсов

![]() , (2.12)

, (2.12)

где

![]() – сумма стоимостей энергоресурсов i-го вида.

– сумма стоимостей энергоресурсов i-го вида.

![]() , (2.13)

, (2.13)

где

![]() – расход i-го

вида энергоресурса; [8]

– расход i-го

вида энергоресурса; [8]

![]() – объем выпуска из ремонта, дизелей;

[8]

– объем выпуска из ремонта, дизелей;

[8]

![]() – цена единицы энергоресурса i-го вида. [8]

– цена единицы энергоресурса i-го вида. [8]

Затраты на дизельное топливо

![]() р.

р.

Затраты на масло

![]() р.

р.

Затраты на жидкий азот

![]() р.

р.

Затраты на керосин

![]() р.

р.

Затраты на лобомид 203

![]() р.

р.

Затраты на соду кальцинированную

![]() р.

р.

Затраты на стекло жидкое

![]() р.

р.

Затраты на нитрид натрия

![]() р.

р.

Затраты на теплоэнергию

Затраты на электроэнергию

![]() ,

(2.14)

,

(2.14)

где ∑Р – суммарная мощность электроприемников на участке КР

дизелей М756, кВт;

![]() – коэффициент загрузки

оборудования,

– коэффициент загрузки

оборудования, ![]() ;

;

![]() –

коэффициент одновременности работы оборудования,

–

коэффициент одновременности работы оборудования,

![]() ;

;

![]() –

цена кВт электроэнергии;

–

цена кВт электроэнергии; ![]() р./кВт.[8]

р./кВт.[8]

![]() р.

р.

![]()

![]() р.

р.

2.1.10 Выбор подъёмно – транспортного оборудования

Исходя из данных подраздела 2.1.6 определяем количество подъемно-транспортного оборудования участка с учетом обеспечения:

а) обслуживания рабочих мест подъемными устройствами;

б) создания удобной транспортной связи между участками, позициями и рабочими местами;

На участке испытаний дизеля устанавливаем кран подвесной грузоподъемностью Q = 3,2 т.

Подъемно-транспортные операции на участке испытаний крупных агрегатов дизеля осуществляем с помощью крана подвесного грузоподъемностью Q = 5 т и крана подвесного грузоподъемностью Q = 2 т. Консольно-поворотные краны грузоподъемностью Q =250 кг устанавливаем на участке испытаний РЧВ дизеля и на участке выпрессовки гильз.

2.1.12

Разработка плана участка ![]()

План участка представлен в графической части проекта.

2.2.1 Расчёт себестоимости ремонта единицы продукции

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.