19.2 Пример расчета привода с плоскоременной передачей и червячно-цилиндрическим редуктором

19.2.1 Исходные данные для проектирования

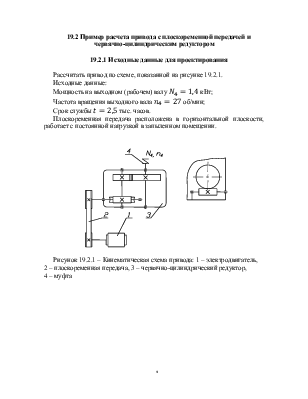

Рассчитать привод по схеме, показанной на рисунке 19.2.1.

Исходные данные:

Мощность на выходном

(рабочем) валу ![]() кВт;

кВт;

Частота вращения выходного

вала ![]() об/мин;

об/мин;

Срок службы ![]() тыс. часов.

тыс. часов.

Плоскоременная передача расположена в горизонтальной плоскости, работает с постоянной нагрузкой в запыленном помещении.

Рисунок 19.2.1 – Кинематическая схема привода: 1 – электродвигатель,

2 – плоскоременная передача, 3 – червячно-цилиндрический редуктор,

4 – муфта

19.2.2 Кинематический расчет и выбор электродвигателя

Определяем потребную мощность электродвигателя для всего привода.

Требуемая мощность электродвигателя определяется по формуле:

![]() кВт, где

кВт, где ![]() – общий КПД привода;

– общий КПД привода;

![]() .

.

По данным, приведенным в таблице 4.1, принимаем:

![]() – КПД плоскоременной передачи (

– КПД плоскоременной передачи (![]() );

);

![]() – КПД червячной передачи при двухзаходном червяке в

масляной ванне (

– КПД червячной передачи при двухзаходном червяке в

масляной ванне (![]() );

);

![]() – КПД зубчатой передачи с цилиндрическими колесами,

работающей в масляной ванне (

– КПД зубчатой передачи с цилиндрическими колесами,

работающей в масляной ванне (![]() );

);

![]() – КПД, учитывающий потери в паре подшипников качения

(

– КПД, учитывающий потери в паре подшипников качения

(![]() ).

).

По таблице 6.1 выбираем

трехфазный асинхронный короткозамкнутый электродвигатель серии 4A90L4У3;

![]() кВт;

кВт; ![]() об/мин.

об/мин.

Определяем общее передаточное число привода:

![]() ;

;

![]() ;

;

По таблице 4.2 принимаем

передаточное отношение ременной передачи ![]() . Тогда

. Тогда

![]() ;

;

Разбиваем передаточное

отношение редуктора по ступеням. Принимаем передаточное отношение для

тихоходной цилиндрической ступени ![]() . Тогда передаточное отношение быстроходной червячной

ступени:

. Тогда передаточное отношение быстроходной червячной

ступени:

![]() ;

;

Определяем частоты вращения валов привода:

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

Определяем мощности на валах привода:

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

Определяем крутящие моменты на валах:

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

Определяем ориентировочно диаметры всех валов привода (формула 4.15).

![]() м или

м или ![]() мм;

мм;

![]() м или

м или ![]() мм;

мм;

![]() м или

м или ![]() мм;

мм;

![]() м или

м или ![]() мм.

мм.

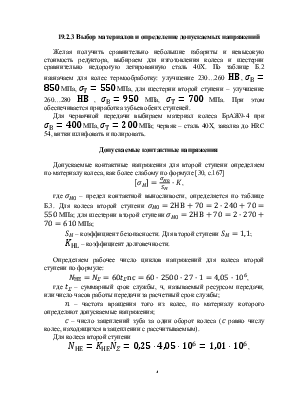

19.2.3 Выбор материалов и определение допускаемых напряжений

Желая получить

сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для

изготовления колеса и шестерни сравнительно недорогую легированную сталь 40Х.

По таблице Б.2 назначаем для колес термообработку: улучшение 230…260 ![]() ,

, ![]() МПа,

МПа, ![]() МПа, для шестерни второй ступени – улучшение 260…280

МПа, для шестерни второй ступени – улучшение 260…280 ![]() ,

, ![]() МПа,

МПа, ![]() МПа. При этом обеспечивается приработка зубьев обеих

ступеней.

МПа. При этом обеспечивается приработка зубьев обеих

ступеней.

Для червячной

передачи выбираем материал колеса БрАЖ9-4 при

![]() МПа,

МПа, ![]() МПа; червяк – сталь 40Х, закалка до HRC

54, витки шлифовать и полировать.

МПа; червяк – сталь 40Х, закалка до HRC

54, витки шлифовать и полировать.

Допускаемые контактные напряжения

Допускаемые контактные напряжения для второй ступени определяем по материалу колеса, как более слабому по формуле [30, с.167]

![]() , где

, где ![]() – предел контактной выносливости, определяется по

таблице Б.3. Для колеса второй ступени

– предел контактной выносливости, определяется по

таблице Б.3. Для колеса второй ступени ![]() МПа; для шестерни второй ступени

МПа; для шестерни второй ступени ![]() МПа;

МПа;

![]() – коэффициент безопасности. Для второй ступени

– коэффициент безопасности. Для второй ступени ![]() ;

;

![]() – коэффициент долговечности.

– коэффициент долговечности.

Определяем рабочее число циклов напряжений для колеса второй ступени по формуле:

![]() , где

, где ![]() – суммарный срок службы, ч, называемый ресурсом

передачи, или число часов работы передачи за расчетный срок службы;

– суммарный срок службы, ч, называемый ресурсом

передачи, или число часов работы передачи за расчетный срок службы;

![]() – частота вращения того из колес, по материалу

которого определяют допускаемые напряжения;

– частота вращения того из колес, по материалу

которого определяют допускаемые напряжения;

![]() – число зацеплений зуба за один оборот колеса (

– число зацеплений зуба за один оборот колеса (![]() равно числу колес, находящихся в зацеплении с

рассчитываемым).

равно числу колес, находящихся в зацеплении с

рассчитываемым).

Для колеса второй ступени

![]() , где

, где ![]() выбираем по таблице 4.3 [30, с.173],

выбираем по таблице 4.3 [30, с.173], ![]() .

.

Базовое число циклов ![]() определяем по рисунку 4.7 [30, с.169] в зависимости

от твердости зубьев колеса. При твердости зубьев колеса

определяем по рисунку 4.7 [30, с.169] в зависимости

от твердости зубьев колеса. При твердости зубьев колеса ![]() 240,

240, ![]() .

.

Сравнивая ![]() и

и ![]() , отмечаем, что для колеса второй ступени

, отмечаем, что для колеса второй ступени ![]() .

.

При переменных режимах

нагрузки расчет коэффициента долговечности ![]() выполняют по эквивалентному числу циклов

выполняют по эквивалентному числу циклов ![]() :

:

![]() ,

, ![]() ;

;

![]() .

.

Данное условие выполняется.

Аналогично рассчитываем для шестерни второй ступени.

![]() ;

;

![]() .

.

Подставив, получим:

![]() .

.

Сравнивая ![]() и

и ![]() , отмечаем, что для шестерни второй ступени

, отмечаем, что для шестерни второй ступени ![]() .

.

Определяем допускаемые контактные напряжения:

– для колеса второй ступени

![]() МПа;

МПа;

– для шестерни второй ступени

![]() МПа;

МПа;

Принимаем ![]() МПа.

МПа.

Для червячной передачи для

определения ![]() в приближении оцениваем скорость скольжения [30,

с.211]:

в приближении оцениваем скорость скольжения [30,

с.211]:

![]() м/с.

м/с.

Допускаемые напряжения определим по формуле [30, с.211]:

![]() МПа.

МПа.

Допускаемые напряжения изгиба

Определяем допускаемые напряжения изгиба по формуле (4.18) [30, с. 173]:

![]() , где

, где ![]() – предел выносливости зубьев по напряжениям изгиба,

определяется по таблице Б.3:

– предел выносливости зубьев по напряжениям изгиба,

определяется по таблице Б.3:

– для колеса второй ступени

![]() МПа;

МПа;

– для шестерни второй ступени

![]() МПа;

МПа;

![]() – коэффициент безопасности. По таблице Б.3 выбираем

– коэффициент безопасности. По таблице Б.3 выбираем ![]() ;

;

![]() – коэффициент, учитывающий влияние двустороннего

приложения нагрузки. В данном случае

– коэффициент, учитывающий влияние двустороннего

приложения нагрузки. В данном случае ![]() , т. к. действует односторонняя нагрузка;

, т. к. действует односторонняя нагрузка;

![]() – коэффициент долговечности. Определяется по формуле

(8.68) [30, с. 174]

– коэффициент долговечности. Определяется по формуле

(8.68) [30, с. 174]

![]() , но4, при H

, но4, при H![]() , а также для зубчатых колес со шлифованной переходной

поверхностью зубьев.

, а также для зубчатых колес со шлифованной переходной

поверхностью зубьев.

Рекомендуется принимать ![]() для всех сталей [30, с. 174].

для всех сталей [30, с. 174].

При использовании типовых

режимов нагружения ![]() находим по формуле:

находим по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.