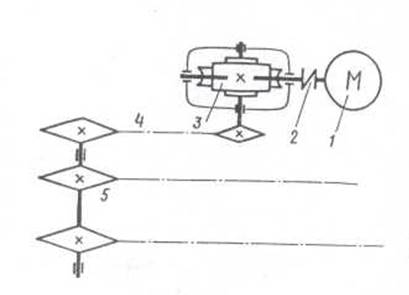

Рисунок 2 – Схема цепного транспортера.

Решение:

Примем предварительно КПД червячного редуктора η = 0,8.

Угловая скорость транспортера находится по формуле:

wтр = ![]() =

= ![]() =

2,91 рад/с.

=

2,91 рад/с.

Частота вращения транспортера находится:

nтр = ![]() =

= ![]() = 27,8 об/мин.

= 27,8 об/мин.

Мощность на валу транспортера определяется по формуле:

Ртр = F · v = 11 · 103 · 0,4 = 4,4 кВт.

Общий КПД привода находим по формуле:

η = η1 · η2 · η3 · η43

где η1 = 0,8 – КПД червячного редуктора;

η2 = 0,92 – КПД цепной передачи;

η3 = 0,98 – КПД муфты;

η4 = 0,99 – КПД, учитывающий в опорах валов.

η = 0,8 · 0,92 · 0,98 · 0,993 = 0,7

Определяем требуемую мощность электродвигателя по формуле:

Р = ![]() =

= ![]() =

6,3 кВт.

=

6,3 кВт.

По приложению П3 [4] выбираем электродвигатель 4А112М2 с мощностью N = 7,5 кВт, n = 3000 об/мин и ς = 2.

Для цепной передачи Uц.п. = 3,0; для червячного редуктора Uчр = 20,0, тогда общее находится по формуле:

Uобщ = Uц.п. · Uчр = 3 · 20 = 60

Угловая скорость электродвигателя определяется по формуле:

wдв = Uобщ · wтр = 60 · 2,91 = 174,6 рад/с.

Частота вращения электродвигателя определяется по формуле:

nдв = Uобщ · nтр = 60 · 27,8 = 1668 об/мин.

Номинальную частоту вращения электродвигателя определим по формуле:

nном = 3000 – 30 = 2970 об/мин.

Уточним найденные значения:

Uобщ = ![]() =

= ![]() =

106,8; Uц.п. =

=

106,8; Uц.п. = ![]() =

= ![]() = 5,34.

= 5,34.

При Uчр = 20; Z1 = 2 (4, стр. 55), число зубьев червячного колеса определим из формулы:

Z2 = Z1 · Uчр = 2 · 20 = 40 (табл. 4.1 [4]).

Материал червяка – сталь 45 с закалкой до твердости не менее 45 HRC и последующим шлифованием. Для червячного колеса – бронза Бр.АЖ9-4Л (с отливом в песчаную форму). Примем vs ≈ 7,5 м/с. При длительной работе допускаемое контактное напряжение [σн] = 140 Н/мм2 (табл. 4.9 [4]). Допускаемое напряжение изгиба для нереверсивной работы определим по формуле:

[σ0F] = KFL · [σ0H]*

Определим суммарное число циклов перемен напряжений:

NΣ = 60 · n2 · t

где n2 – частота вращения червячного колеса;

[σ0H]* = 98 – по табл. 4.8 [4].

NΣ = 60 · 24000 · 83,5 = 120,24 · 106.

n2 = ![]() =

= ![]() =

148,5 об/мин.

=

148,5 об/мин.

KFL =  =

0,587

=

0,587

[σ0F] = 0,587 · 98 = 58 МПа.

Примем коэффициент диаметра червяка g = 10, коэффициент нагрузки k = 1,2.

Вращающий момент на валу червячного колеса определим по формуле:

Т2

= ![]() =

= ![]() =

1,11 · 103 Н·м.

=

1,11 · 103 Н·м.

Р2 = Р1 · η1 · η4 = 6,11 · 0,8 · 0,99 = 4,84 кВт.

w2 = ![]() =

= ![]() =

8,73 рад/с.

=

8,73 рад/с.

Р1 = Р · η3 · η4 = 6,3 · 0,98 · 0,99 = 6,11 кВт.

Т1

= ![]() =

= ![]() =

35 Н·м

=

35 Н·м

Межосевое расстояние находим из условия выносливости по формуле (формула 4.19 [4]):

aw = (![]() ) ·

) ·  = (

= (![]() )

·

)

·  = 232,2 мм.

= 232,2 мм.

модуль

= ![]() =

= ![]() =

9,3 мм.

=

9,3 мм.

По ГОСТ 2144-76 выбираем m = 10 мм, g = 10 мм.

Уточним:

aw = ![]() =

= ![]() =

250 мм.

=

250 мм.

Делительный диаметр определим по формуле:

d1 = g · m = 10 · 10 = 100 мм.

Диаметр вершин витков червяка находим по формуле:

da1 = d1 + 2 · m = 100 + 2 · 10 = 120 мм.

Диаметр впадин витков червяка определим из формулы:

df1 = d1 – 2,4 · m = 100 – 2,4 · 10 = 76 мм.

Длина нарезанной части шлифованного червяка определяется по формуле (формула 4.7 [4]):

b1 ≥ (11 + 0,06 · Z2) · m + 25 = (11 + 0,06 · 40) · 10 + 25 = 159 мм.

Принимаем b1 = 160 мм.

Делительный угол подъема витков γ (по табл. 4.3 [4]) и при Z1 = 2, g = 10 составляет – γ = 11°19'.

Дополнительный диаметр червячного колеса найдем из формулы:

d2 = Z2 · m = 40 · 10 = 400 мм.

Диаметр вершин зубьев червячного колеса определяется по формуле:

da2= d2 + 2 · m = 400 + 2 · 10 = 420 мм.

Диаметр впадин зубьев червячного колеса определим из формулы:

df2 = d2 – 2,4 · m = 400 – 2,4 · 10 = 376 мм.

Наибольший диаметр червячного колеса:

daн2 = da2 + ![]() =

420 +

=

420 + ![]() =

435 мм.

=

435 мм.

Ширину венца червячного колеса определим из формулы (формула 4.12 [4]):

b2 = 0,75 · da1 = 0,75 · 120 = 90 мм.

Определим окружную скорость червяка по формуле:

v1 = ![]() =

= ![]() = 15,5 м/с.

= 15,5 м/с.

Следовательно, КПД редуктора принят правильно.

По табл. 4.7 [4] выбираем 7-ую степень точности передачи. Коэффициент динамичности Кv = 1,1.

Коэффициент неравномерности распределения нагрузки определяется по формуле (формула 4.26 [4]):

Кβ

= 1 + (![]() )3 · (1 – х)

)3 · (1 – х)

По табл. 4.6 [4] находим Θ = 86, х = 0,6 (4, стр. 65).

Кβ

= 1 + (![]() )3 · (1 – 0,6) ≈ 1,04

)3 · (1 – 0,6) ≈ 1,04

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.