Вагоностроение

По назначению вагонный парк делится на парк грузовых и парк пассажирских вагонов

По условиям эксплуатации: магистральный, промышленный и городской транспорт

По ширине колеи нормальной и узкой колеи

Грузовые вагоны делятся на универсальные: крытые, полувагоны, платформы, цистерны, изотермические

Специализированные: хоппер, специализированный крытый, транспортер и т.д.

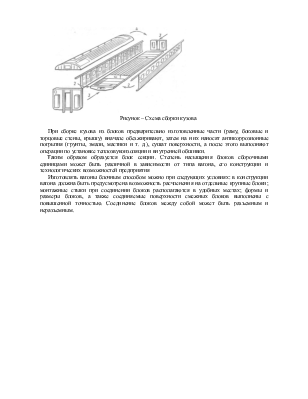

Обобщенная схема вагона

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ВАГОНОВ ИЗ ПРОКАТА

На вагоностроительных предприятиях при изготовлении деталей вагонов используют различные технологические процессы, которые можно подразделить на следующие три группы:

· подготовительные -правка, очистка и обработка поверхности проката от окалины, ржавчины, обезжиривание от консервирующей смазки, пассивирование и грунтовка для защиты от коррозии;

· разделительные — резка материала на заготовки, включая и фигурную вырезку по внутреннему и внешнему контурам, обработка кромок под сварку, образование отверстий по полю заготовки;

· формообразующие — изменение формы заготовки и получение готовой детали методами гибки и штамповки.

В зависимости от технологии обработки и применяемого оборудования все детали вагона можно разбить на классы и типовые группы. В основу этого распределения положены: исходный вид проката (листовой, профильный или специальный); геометрическое подобие формы деталей, однородность операций и технологический маршрут изготовления. При технологических расчетах, планировании и учете в производственном процессе изготовления деталей вагонов широко используют электронно-вычислительную технику.

Прокат, поступающий на заводы, сортируют по маркам и хранят на складах металла, где перед подачей в цехи на раскрой и формообразование должен проходить обработку по циклу подготовительных операций.

Прокат правят перед раскроем на заготовки и после раскроя, что обеспечивает большую точность при разметке и резке.

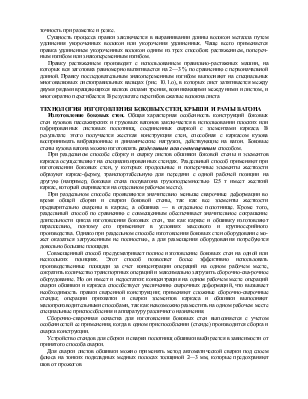

Сущность процесса правки заключается в выравнивании длины волокон металла путем удлинения укороченных волокон или укорочения удлиненных. Чаще всего применяется правка удлинением укороченных волокон одним из трех способов: растяжением, поперечным изгибом или знакопеременным изгибом.

Правку растяжением производят с использованием правильно-растяжных машин, на которых вся заготовка равномерно вытягивается на 2—3 % по сравнению с первоначальной длиной. Правку последовательным знакопеременным изгибом выполняют на специальных многовалковых листоправильных вальцах (рис. 10.1.о), в которых лист затягивается между двумя рядами вращающихся валков

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.