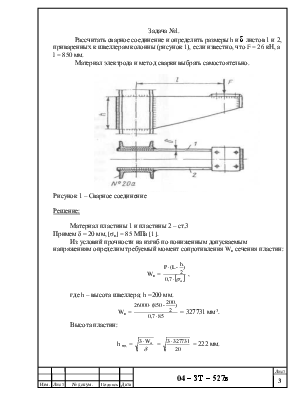

Задача №1.

Рассчитать сварное соединение и определить размеры h и δ листов 1 и 2, приваренных к швеллерам колонны (рисунок 1), если известно, что F = 26 кН, а

l = 850 мм.

Материал электрода и метод сварки выбрать самостоятельно.

Рисунок 1 – Сварное соединение

Решение:

Материал пластины 1 и пластины 2 – ст.3

Примем δ = 20 мм, [σu] = 85 МПа [1].

Из условий прочности на изгиб по пониженным допускаемым напряжениям определим требуемый момент сопротивления Wu сечения пластин:

Wu =  , где h – высота

швеллера; h =200 мм.

, где h – высота

швеллера; h =200 мм.

Wu =  = 327731 мм3.

= 327731 мм3.

Высота пластин:

h

пл. = ![]() =

=

![]() = 222

мм.

= 222

мм.

Вид сварки – ручная дуговая электродами Э42.

Допускаемое касательное напряжение на срез [τ*] определим по формуле:

[τ*ср] = 0,5 · [τ*] = 0,5 · 144 72 МПа.

[τр] = ![]() =

= ![]() =

144 МПа.

=

144 МПа.

σm = 240 МПа (табл. 1.1 [2]);

[β] – коэффициент безопасности ([β] = 1,5):

ε = 0,9 – масштабный фактор;

Кσ = 1 – коэффициент концентрации напряжений.

Катет сварного шва: k = 15 мм

Ашв = 2,8 · k· hпл. = 2,8 · 15 · 222 = 9324 мм2.

Касательные напряжения от силы F:

τ*F = ![]() =

=

![]() = 2,79 МПа.

= 2,79 МПа.

Внешний изгибающий момент:

М = F · L = 26000 · 850 = 22,1 · 106 Н·мм

Расстояние между пластинами b = 200 мм.

Осевой момент инерции сварных швов:

Ip = 2,8 · k · [![]() ]

]

Ip = 2,8 · 15 · [![]() ]

= 39470823 мм4.

]

= 39470823 мм4.

Максимальное расстояние от центра тяжести сечения сварных швов до наиболее удаленной точки сварных швов:

ρmax =  =

=  =

250 мм.

=

250 мм.

Полярный момент сопротивления:

Wp = ![]() =

= ![]() =

157883 мм3.

=

157883 мм3.

Касательные напряжения τ*m от действия внешнего изгибающего момента М:

τ*m = ![]() =

= ![]() =

140 МПа.

=

140 МПа.

Проверим прочность сварного соединения:

τ* = ![]() ≤ [τ*]

≤ [τ*]

τ* = ![]() ≤ 144,55 МПа

≤ 144,55 МПа

τ* = 144,55 ≥ [τ*ср] = 72 МПа следовательно, условие прочности не выполняется.

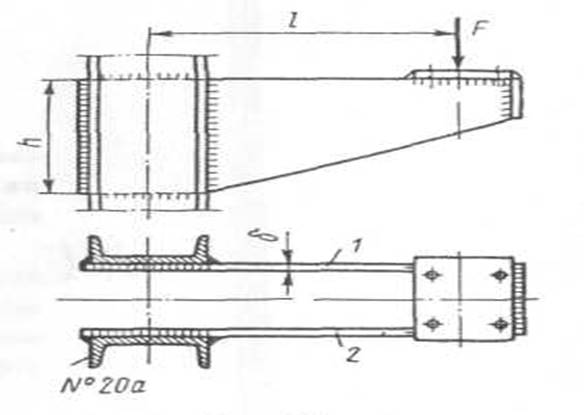

Задача № 2.

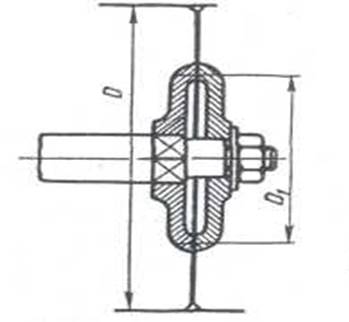

Определить диаметр нарезной части вала дисковой пилы, которая удерживается между двумя шайбами посредством сил трения, возникающих при затяжке гайки на конце вала (рисунок 2). Пила преодолевает сопротивление резанию — силу F, исходные данные: F = 750 H, D = 700 мм, D1 = 300 мм.

Рисунок 2 – Расчетная схема вала.

Решение:

Примем материал вала – сталь 45, коэффициент трения между шайбой и пилой f = 0,15.

Гайка должна быть затянута так, чтобы

момент сил трения был приблизительно на 20 % больше момента сил сопротивления

резанию, который определяется из равенства: М = F·![]() [3, стр. 120]

[3, стр. 120]

Момент сил трения (при условии, что их равнодействующая приложена по касательной к окружности среднего диаметра шайб).

Мтр

= V · f·

![]()

по условию Мтр = 1,2 Н·м

V

· f ·

![]() = 1,2 · F ·

= 1,2 · F · ![]() , отсюда усилие затяжки:

, отсюда усилие затяжки:

V

= ![]() =

= ![]() =

14000 Н.

=

14000 Н.

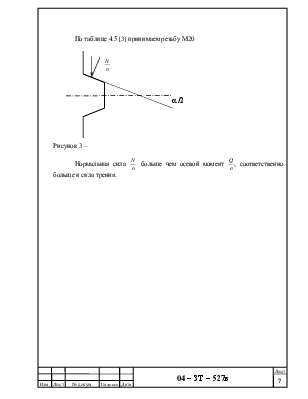

По таблице 4.5 [3] принимаем резьбу М20

|

|

Рисунок 3 –

Нормальная сила ![]() больше чем осевой момент

больше чем осевой момент ![]() , соответственно больше и сила

трения.

, соответственно больше и сила

трения.

Задача №3.

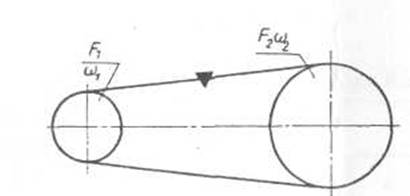

Рассчитать клиноременную передачу, работающую в различных нагрузочных режимах (рисунок 4), используя исходные данные: Р1 = 4 кВт, ω1 = 77 рад/с, ω2 = 28 рад/с.

Работа односменная, пусковая нагрузка до 140% от номинальной.

Рисунок 4 – Схема клиноременной передачи.

Решение:

По рисунку 7.3 [4] при n1= 730 об/мин примем сечение клинового ремня Б.

Вращающийся момент:

Т = ![]() =

= ![]() =

51,3 · 103 Н·мм.

=

51,3 · 103 Н·мм.

Диаметр меньшего шкива определяем по формуле (формула 7.25, [4]):

d1 ≈ (3÷4)·![]() = (3÷4) ·

= (3÷4) · ![]() =

111÷148 мм.

=

111÷148 мм.

примем d1 = 140 мм (табл. 7.8 [4]).

Диаметр большего шкива находим по формуле (формула 7.3, [4]):

d2= ір · d1 ·(1 - ε) = 2,75 · 140 · (1 – 0,015) = 379

ір =

![]() =

= ![]() =

2,75

=

2,75

ε = 0,015 – скольжение ремня.

Примем d2 = 450 мм (4, стр. 120).

Уточним передаточное число:

ip = ![]() =

= ![]() = 2,75

= 2,75

ω2 = ![]() =

= ![]() =

28 рад/с

=

28 рад/с

d1 = 140 мм, d2 = 450 мм.

Определим межосевое расстояние по формуле (формула 7.26, [4]):

amin = 0,55 · (d1 + d2) + To = 0,55 · (140 + 450) + 10,5 = 335 мм.

amах = d1 + d2 = 140 + 450 = 590 мм.

То = 10,5 мм – высота сечения ремня (табл. 7.7 [4]), aр = 600 мм.

Расчетная длина ремня определяется по формуле (формула 7.7, [4]):

L

= 2 · ap + 0,5 · π· (d1 + d2) + ![]()

L

= 2 · 600 + 0,5 · 3,14 · (140 + 450) + ![]() = 2126,4 мм.

= 2126,4 мм.

примем L = 2240 мм.

Уточним значение межосевого расстояния:

ар= 0,25 · [(L -

w) + ![]() ]

]

w = 0,5 · π · (d1 + d2) = 0,5 · 3,14 · (450 + 140) = 926,3

y = (d1 – d2)2 = (450 - 140)2 = 96100

ар =

0,25 · [(2240 – 926,3) + ![]() ]

= 675 мм.

]

= 675 мм.

При монтаже необходимо обеспечить возможность уменьшения межосевого расстояния на (0,01 · L), следовательно: (0,01 · L) = 0,01 · 2240 = 22,4 мм для облегчения надевания ремней на шкивы и возможность увеличения его на (0,025 · L), следовательно: (0,025 · L) = 0,025 · 2240 = 56 мм для увеличения натяжения ремней.

Угол обхвата меньшего шкива определяется по формуле (формула 7.28, [4]):

α1 =

180о – 57о · ![]() = 180о

– 57о ·

= 180о

– 57о · ![]() = 157о; [α] =

120о.

= 157о; [α] =

120о.

Коэффициент режима работы, учитывающий условия эксплуатации передачи (табл. 7.10 [4]): Ср = 1,1 – при односменной работе, пусковая нагрузка до 150%.

Коэффициент, учитывающий влияние длины ремня (табл. 7.9 [4]): СL = 0,99.

Коэффициент, учитывающий влияние угла обхвата при α1 = 157о, Сα = 0,94.

Коэффициент, учитывающий число ремней в передаче Сz = 0,9.

Число ремней в передаче определяется по формуле (формула 7.29, [4]):

Z

= ![]()

Po – мощность, передаваемая одним клиновым ремнем, из табл. 7.8 [4] находим, что Po= 1,86 кВт;

Z = ![]() = 2,8

= 2,8

примем Z= 3 (ремень Б-2240 Т 12841-80).

Натяжение ветви клинового ремня определяется по формуле (формула 7.30, [4]):

Fo = ![]() + Θ ·v2

+ Θ ·v2

где v = 0,5 · w1· d1 = 0,5 · 77 · 140·10-3 = 5,39 м/c;

Θ – коэффициент, учитывающий влияние центробежных сил, Θ = 0,18

Fo = ![]() + 0,18

·5,392 =

249 Н.

+ 0,18

·5,392 =

249 Н.

Давление на валы определяется по формуле (формула 7.31, [4]):

Fв = 2 · Fo·

Z · sin ![]() = 2 · 249· 3 · sin

= 2 · 249· 3 · sin

![]() = 1464 H.

= 1464 H.

Ширина шкивов Вш определяется по табл. 7.12 [4].

Вш = (Z – 1) · e + 2 · f = (3 – 1) · 19 + 2 · 12,5 = 63 мм.

Рабочий ресурс передачи определяется по формуле (формула 7.32, [4]):

Но

=  > [H] = 2000 ч.

(4, стр. 136)

> [H] = 2000 ч.

(4, стр. 136)

где Nоц = 4,7 · 106 – базовое число циклов;

Сi =

1,5 · ![]() -

0,5 – коэффициент, учитывающий влияние передаточного отношения:

-

0,5 – коэффициент, учитывающий влияние передаточного отношения:

Сi = 1,5 · ![]() -

0,5 = 1,75, Сн = 2 (4, стр. 124)

-

0,5 = 1,75, Сн = 2 (4, стр. 124)

σ-1 = 7 МПа – предел выносливости;

σmax – максимальное напряжение в сечении ремня;

σmax = σ1 + σu + σv

σ1 = ![]() =

= ![]() =

1,7 МПа – напряжение от растяжения;

=

1,7 МПа – напряжение от растяжения;

σu = E4 · ![]() = 50 ·

= 50 · ![]() =

3,75 МПа – напряжение от изгиба ремня;

=

3,75 МПа – напряжение от изгиба ремня;

σv = р · v2 · 10-6 = 1100 · 5,392 · 10-6 = 0,00032 МПа – напряжение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.