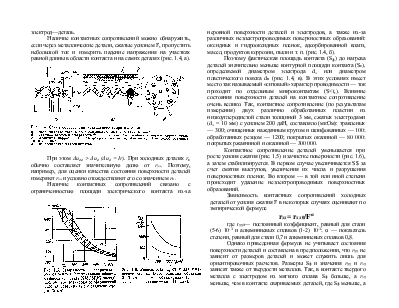

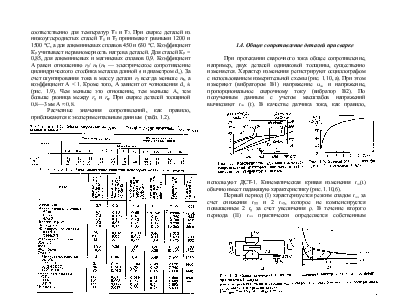

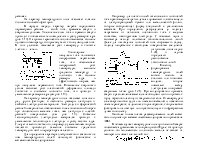

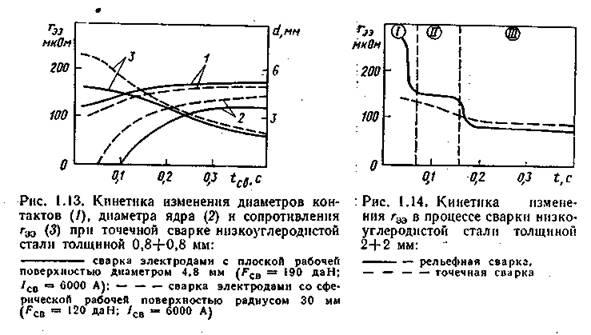

Первый период (I) характеризуется резким спадом rээ за счет снижения rдд и 2 rэд, которое не компенсируется повышением 2 rд за счет увеличения ρ. В течение второго периода (II) rээ практически определяется собственным сопротивлением деталей 2 rд (так как rдд =0, а 2 rэд невелико). Небольшой спад rээ определяется на этом участке увеличением площади электричеких контактов, диаметры которых к концу нагрева rээ.к достигают значений dэ и dп.

Сопоставляя кинетические кривые изменения rээ, а также конечные значения rээ к (при сварке одних и тех же деталей), можно в первом приближении судить об изменениях плотности тока j и общей стабильности процесса сварки.

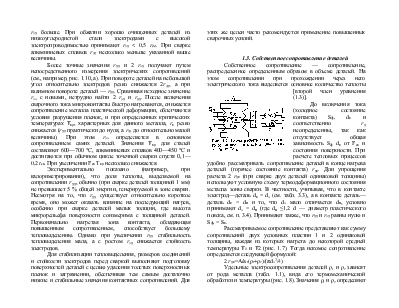

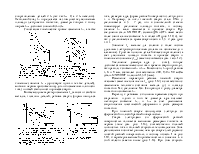

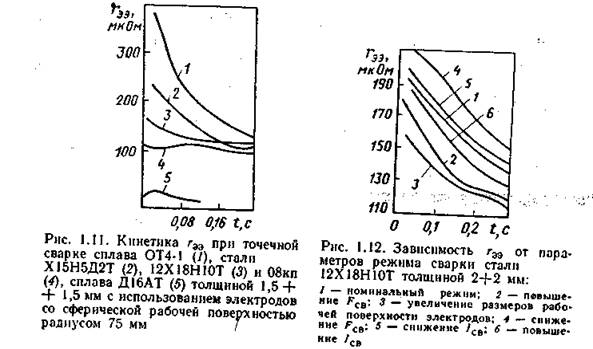

В общем случае характер изменения rээ зависит от свойств металла, толщины деталей, режима сварки, формы импульса тока, размеров ядра, формы рабочей поверхности электродов и т. п. Например, за цикл точечной сварки стали 08кп ρ увеличивается в 5— 7 раз, что в значительной степени компенсирует увеличение площади контакта, и поэтому значение rээ мало изменяется в процессе сварки. При соединении стали 12Х18Н10Т, сплавов Д16 и ОТ4 имеет место более значительное снижение rээ в области II (рис. 1.10, б), так как ρ увеличивается за время сварки всего в 1,5—2 раза (рис. 1.11).

Значение rээ меньше для сплавов с более низким удельным

электросопротивлением (сплавы на основе меди и алюминия). С ростом толщины

деталей общее сопротивление за счет увеличения площади контакта в процессе

сварки и конечное его значение (rээ к.)

заметно снижаются (см. табл. 1.2).

Значение rээ меньше для сплавов с более низким удельным

электросопротивлением (сплавы на основе меди и алюминия). С ростом толщины

деталей общее сопротивление за счет увеличения площади контакта в процессе

сварки и конечное его значение (rээ к.)

заметно снижаются (см. табл. 1.2).

Увеличение диаметра ядра (s

= const), которое достигается повышением силы тока и времени сварки приводит,

как правило, к снижению rээ и rээ

к. В частности, rээ

при d, равном 4, 6 и 8 мм, составляет

соответственно 200, 150 и 80 мкОм (сталь 12Х18Н10Т толщиной 1,5+1,5 мм).

Увеличение диаметра ядра (s

= const), которое достигается повышением силы тока и времени сварки приводит,

как правило, к снижению rээ и rээ

к. В частности, rээ

при d, равном 4, 6 и 8 мм, составляет

соответственно 200, 150 и 80 мкОм (сталь 12Х18Н10Т толщиной 1,5+1,5 мм).

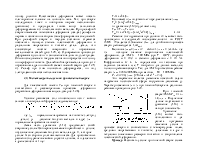

Изменение параметров режима точечной сварки оказывает заметное влияние на rээ (рис. 1.12) в соответствии с изменением теплового состояния металла (ρ) и площади контактов. Так, увеличение Fсв, Iсв приводит к росту диаметра контактов и снижению rээ.

Переход к режимам с большим временем сварки при сохранении одного и того же диаметра ядра вызывает .некоторое снижение rээ,., и rээ.к за счет уменьшения сопротивления пластической деформации и роста размеров контактов.

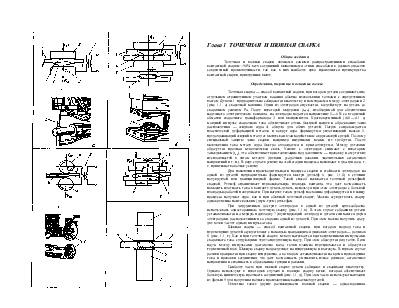

При точечной сварке используются электроды со сферической и плоской рабочей поверхностью.

Сварка электродами со сферической рабочей поверхностью отличается меньшими размерами контакта на первом этапе (см. рис. 1.13), соответственно большей плотностью тока и большей скоростью тепловыделения. Зона расплавления возникает раньше, чем при сварке электродами с плоской рабочей поверхностью, и поэтому область I на рис. 1.10, б характерна меньшей протяженностью и значения rээ в этой области заметно выше (рис. 1.13). При этом скорость повышения rээ возрастает с уменьшением радиуса сферы. Характер изменения rээ в области II для обоих типов электродов примерно одинаков. Однако в течение всего цикла сварки среднее значение rээ на 10—15 % выше для электродов со сферической рабочей., поверхностью. В то же время среднее значение Iсв и конечный диаметр ядра изменяются незначительно; чем больше zк.з. сварочной машины, тем меньше эта разница. В процессе сварки на сферической поверхности постепенно появляется почти плоская площадка (сферическая поверхность превращается в плоскую), и начальное rээ заметно уменьшается.

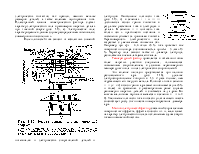

При рельефной сварке кинетика rээ в значительной мере отличается от предыдущего случая. В области I (рис. 1.14) происходит резкое падение сопротивления из-за быстрой деформации нагреваемого выступа. Далее в области II значение rээ стабилизируется, а затем (область III) вновь уменьшается в связи с расширением контактов при образовании ядра. На конечной стадии диаметры контактов и тепловое состояние металла

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.