сталей и титана этим способом применяется также <3— 4-мм проволока.

170

Рис. 8.4. Электрошлаковая наплавка:

а в б — плоских поверхностей в вертикальном и горизонтальном положениях; в — цилиндрических поверхностей трубчатым электродом; г — концевого инструмента; д — цилиндрических поверхностей при горизонтальной оси наплавляемого изделия

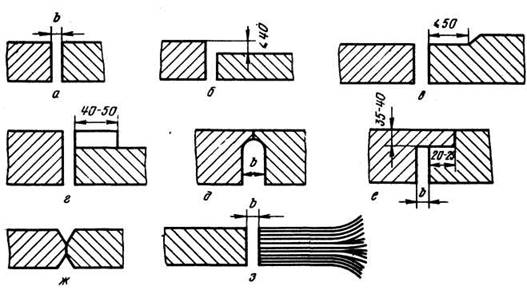

Рис. 8.5. Типы стыковых сварных соединений:

а и б — с равными и разными толщинами свариваемых кромок; в — с уменьшением одной кромки до размеров сопрягаемой; г —с увеличением толщины более тонкой кромки; д — с фигурной разделкой кромок; е — «замковое» соединение; ж — Х-образное соединение; э — соединение монолитной кромки с набором пластин

171

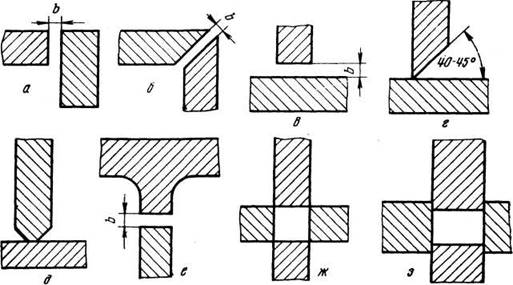

Рис. 8.6. Типы соединений:

а и б — угловое с прямой и угловой разделкой кромок; в и г, д — тавровое без и с разделкой примыкающего элемента; е — соединение литых деталей; ж, з — крестообразные соединения

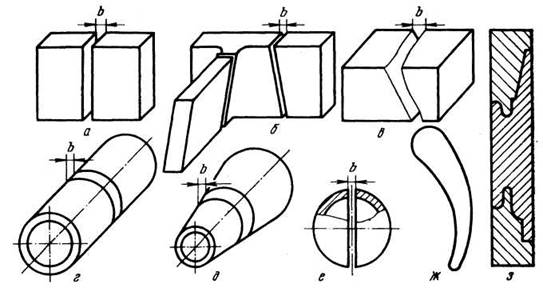

Рис. 8.7. Виды швов, выполняемых ЭШС:

а и б — прямолинейные на вертикальной и наклонной плоскостях; в — пространственной формы; г, д и г —кольцевые на цилиндрической, конической и шаровой поверхностях; ж и з — переменного сеченияи с дополнением до прямоугольного

ЭШС электродами большого сечения (рис. 8.3, г—ж) включает в себя: г — сварку одной, двумя или тремя пластинами» подключенными к общему или разным источникам сварочного тока; д — сварку одной, двумя или тремя широкими пластинами, имеющими продольные разрезы; в — контактно-шлаковую

172

Сварку; ж — сварку пластинчатыми электродами с бифилярной схемой подключения электродов к источнику питания [4], применяется для сварки сталей крайне редко. Наиболее распространен этот способ при сварке меди и алюминия. Толщина пластинчатых электродов составляет 20—40 мм.

Все указанные способы можно использовать для наплавки (при ремонте) [1, 3, 4] (рис. 8.4).

ЭШС можно получить стыковые (рис. 8.5), угловые и тавровые (рис. 8.6) и практически все виды швов (рис. 8.7).

При стыковом соединении между двумя прямыми кромками для возможности осуществления электрошлакового процесса Предусматривается, как правило, зазор величиной b(см. рис. 8.5—8.7), являющийся одним из важнейших технологических параметров режима сварки. Различают зазоры расчетный bр— это фиктивная величина, на основании которой подсчитываются размеры свариваемых деталей, и больший, сборочный bс— с учетом деформации соединяемых частей конструкции при сварке. Все конструктивные элементы сварных соединений и швов определены ГОСТ 15164—78.

При ЭШС стыковых соединений с разной толщиной кромок либо утончают более толстую, либо к тонкой приваривают дополнительную пластину до сравнения толщин.

Угловые и тавровые соединения (см. рис. 8.6) встречаются на практике значительно реже стыковых и, как правило, при Изготовлении станин прессов из проката. При ЭШС трубчатым плавящимся мундштуком применяют V- или К-образную разделку примыкающего элемента соединения. Трубчатым мундштуком можно также сваривать крестообразные соединения.

Прямолинейные швы (см. рис. 8.7) свариваются в вертикальном положении. Возможный наклон не должен превышать 15—20°. Кольцевые швы могут выполняться не только на цилиндрической, но и на конической и сферической поверхностях.

При сварке заготовок с фасонными кромками типа тавров, швеллеров или цилиндров существующее сечение дополняют до Прямоугольного специальными планками. Толщина планок в этом случае находится в пределах 60—200 мм.

8.1.3. Преимущества и недостатки

ЭШС отличает высокая производительность, которая возрастает почти в геометрической прогрессии от толщины Свариваемого металла. Это обусловлено не только высоким коэффициентом наплавки, который почти в два раза превышает гаковой для электродуговой сварки (ЭДС) под флюсом и достигает 30 г/(А·ч), но и тем, что металл практически любой толщины сваривается за один проход.

173

Расход флюса при ЭШС меньше, чем при ЭДС, в 10— 20 раз и составляет ~5 % расхода электродной проволоки.

Расход электроэнергии в полтора—два раза меньше, чем при ЭДС под флюсом, и в четыре раза меньше, чем при ручной ЭДС.

При вертикальном положении шва значительно облегчается всплытие газовых пузырей и частиц шлака и удаление их из металла. Поэтому склонность к образованию пор и других неплотностей при ЭШС во много раз ниже, чем при дуговой многопроходной сварке.

Наиболее существенным недостатком ЭШС является необходимость последующей ВТО сварного соединения для восстановления высоких служебных характеристик сварной конструкции. Известно, что в процессе ЭШС металл шва и околошовной зоны подвергается значительному перегреву. Это способствует снижению пластических свойств сварного соединения, особенно при отрицательных температурах. Весь опыт ЭШС показывает, что вопросы необходимости применения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.