1 Описание бортовой секции

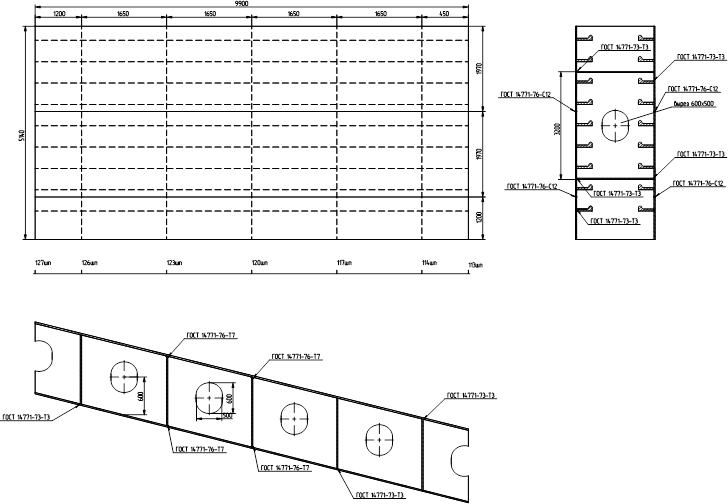

Рисунок 1.1 - Секция двойного борта

Секция двойного борта играет важную роль в продольной и поперечной прочности судна, так как она является элементом наружной обшивки и обеспечивает непотопляемость судна, одного из важнейших его мореходных качеств, она воспринимает большие нагрузки: нагрузка от принятого груза, нагрузка от давления забортной воды и действие волновых нагрузок.

Действие всех этих нагрузок неблагоприятно влияет на конструкцию секции, при этом она может испытывать сжатие, растяжение, кручение, вследствие чего могут появляться остаточные напряжения и деформации. В зависимости от величины нагрузок выбирается материал, рассчитывается толщина обшивки, способ формирования секции и всего корабля в целом.

Район расположения секции 113 – 127 шпангоут.

Габариты секции, мм: 10×5140×9900.

Общая масса бортой секции 16806 кг.

Секция состоит из:

1 Наружная обшивка и внутренняя обшивка ГОСТ 19903-74:

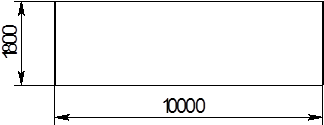

6 листов – 12×1800×10000 мм, рисунок 1.2.

Масса: 8478 кг;

рисунок 1.2 - Лист обшивки

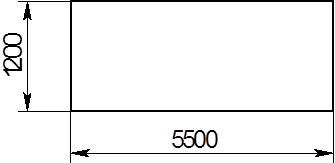

2 Поперечные переборки ГОСТ 19903-74:

5 листов – 10×1200×5500 мм, рисунок 1.3

масса: 2590,5 кг;

рисунок 1.3 - Лист поперечной переборки

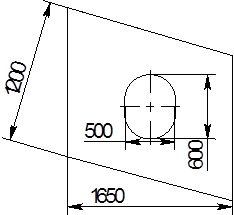

3 Продольные переборки ГОСТ 19903-74:

12 листов – 12×1200×1650 мм, рисунок 1.4,

Масса: 1884 кг;

рисунок 1.4 - деталь продольная переборка

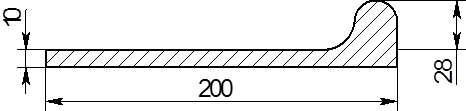

4 Полособульб:

18 штук – 10×200×10000 мм, рисунок 1.5,

Масса: 3618 кг.

рисунок 1.5 - Полособульб

2.1 Анализ материала

Широкое применение в судостроении в настоящее время имеют стали повышенной прочности. Химический состав стали (таблица 3.1). Применение таких сталей для корпусостроения диктуется снижением массы конструкции корпуса за счет уменьшения толщин его элементов.

Сталь D32 – ГОСТ 5521-93, стальной прокат специального назначения. Малоуглеродистая и низколегированная, конструкционная сталь перлитного класса с пределом текучести до 360 МПа. Спокойная, мелкозернистая. Сталь повышенной прочности – толщина листового проката от 5мм до 70мм включительно.

Таблица 2.1 – Химический состав стали

В процентах

|

Марка стали |

С |

Mn |

Si |

P |

S |

Cu |

Cr |

Ni |

Mo |

Al |

|

D 32 |

0,18 |

0,6-1,4 |

0,15-0,3 |

0,035 |

0,035 |

0,35 |

0,2 |

0,4 |

0,08 |

0,015 |

Марганец вводят в сталь для раскисления, то есть для устранения вредных примесей закиси железа. Повышает прочность, мало влияет на пластичность.

Механические свойства стали (таблица 2.2).

Кремний (Si) раскисляет сталь. Структурно не обнаруживается, так как пол-ностью растворяется в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталась в стали. Кремний повышает предел прочности и вязкость.

Хром (Cr) усиливает закаливаемость, в небольших количествах увеличивает ударную вязкость.

Никель (Ni) увеличивает пластические и прочностные свойства стали, измельчает зерна, не ухудшая свариваемость.

Фосфор (P), растворяясь в феррите, повышает температуру перехода в хрупкое состояние и приводит к появлению холодных трещин.

Теплофизические свойства стали (таблица 2.3).

Сера (S) делает сталь хрупкой, приводит к образованию горячих трещин.

Медь (Cu) повышает коррозионную стойкость, пластичность.

Таблица 2.2 – Механические свойства стали

|

Марка стали |

Предел прочности Rm, МПа |

Предел текучести, Rсн |

Остаточное относительное удлинение А5, % |

Испытание на ударный изгиб KСV при температуре Т, ˚С |

|

|

+20 |

-20 |

||||

|

Д32 |

450 |

315 |

22 |

26 |

27 |

Таблица 2.3 – Теплофизические свойства стали

|

Марка стали |

λ, Дж/м с |

а, см/м с |

Со, Дж/кг с |

Р, г/см3 |

αе, 1 / с |

Тпл , °С |

То, °С |

|

|

Д32 |

36/29 |

0,04/03,057 |

543/710 |

7,83 |

11,5.10 |

1450 |

850 |

|

|

Примечание – Физическая величина λ – теплопроводность; а – температуропроводность; Со - удельная теплоемкость; Р - плотность; αе – коэффициент линейного расширения; То – температура, при которой металл теряет упругие свойства. |

||||||||

Экспериментальные данные и производственный опыт показывают, что для стального проката специального назначения ГОСТ 5521-93, с повышенной прочности, как D 32, Сэкв < 0,45% , данная сталь может свариваться без предварительного подогрева, если же Сэкв > 0,45%, то необходим подогрев. При этом его температура тем выше, чем больше величина С кв.

Большинство марочных составов сталей ГОСТ 5521-93, дают углеродный эквивалент < 0,45% и обладают хорошей свариваемостью, которая оценивается прямым способом при сварке проб «Теккен» и жестких проб ЦНИИ ТС (с размерами и толщиной, соответствующими фрагменту реальной конструкции корпуса). Для изготовления корпусных конструкций из данной марки стали допускаются технология и сварочные материалы, показавшие по результатам неразрушающего и разрушающего контроля отсутствие трещин. Специальные стали с пределом текучести до 400 МПа (А32, D32, E32, D36, D40), свариваются без подогрева ручной, автоматической сваркой под флюсом и в смеси защитных газов с использованием низколегированных сварочных материалов. Металл шва, выполненный этими способами, имеет прочность, приближающуюся к прочности основного металла, и высокую ударную вязкость при отрицательных температурах. Структура стали после закалки и отпуска — сорбит. Результаты проведенных испытаний показали соответствие сталей и сварочных материалов требованиям Российского Морского Регистра Судоходства и международных классификационных обществ.

2.2 Выбор способа сварки

Ручная дуговая сварка ГОСТ 5264-80 Сущность данного процесса заключается в том, что металл плавится за счет тепла электрической дуги, горящей между электродом и изделием. Защита расплавленного металла от окружающей среды производится за счет обмазки электрода.

Преимуществом этого способа является его простота в обращении, отличительной особенностью является универсальность и маневренность. Основной недостаток – низкая производительность от 15 до 20%.

- коэффициент наплавки 8.5 – 9.5 г/А час;

- коэффициент потерь на угар 7 – 8 г/А час.

Глубина проплавления основного металла при ручной сварке относительно невелика (1,0...4,0 мм), и формирование шва идет в основном за счет расплавления электродного металла.

Скорость ручной сварки по условиям хорошего формирования и утомляемости сварщика принимают в пределах 12... 16 м/ч.

Ручная сварка штучными электродами несмотря на высокую универсальность, и относительно низкие капитальные затраты, обладает рядом недостатков, что при значительных объемах ее применение отрицательно влияет на показатели производства сварных конструкций.

Механизированная сварка под флюсом ГОСТ 8713-79Сущность способа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.