Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУВПО

«Комсомольский-на-Амуре государственный

технический университет»

Кафедра «Технология машиностроения»

МЕТОДИКА КОНТРОЛЯ ГЛАДКИХ

КАЛИБРОВ–ПРОБОК

Методические указания к лабораторной работе № 10 по дисциплине

«Метрология, стандартизация и сертификация» для студентов

направления 200500 «Стандартизация, сертификация и метрология»

очной формы обучения

Комсомольск – на – Амуре 2009

УДК 389 (075)

Методика контроля гладких калибров–пробок: методические указания к лабораторной работе № 10 по дисциплине «Метрология, стандартизация и сертификация» /Сост. В.В. Алтухова, – Комсомольск – на – Амуре: ГОУ ВПО Комсомольский – на – Амуре гос. техн. ун-т, 2009 – 16 с.

В методических указаниях описан порядок проведения контроля гладких калибров – пробок.

Предназначены для студентов направления 200500 «Стандартизация, сертификация и метрология» очной формы обучения.

Печатается по постановлению редакционно-издательского совета Комсомольского – на – Амуре технического университета.

Согласовано с отделом стандартизации.

Рецензент О.И. Медведева

Редактор Е.О. Колесникова

Цели работы: 1) ознакомиться с порядком проведения контроля гладких калибров – пробок; 2) получить навыки контроля гладких калибров-пробок.

Оборудование: 1) калибр-пробка; 2) оптиметр; 3) концевые меры длины; 4) профилометр.

1 Операции контроля гладких калибров-пробок

Контроль гладких калибров-пробок выполняется в соответствии с рекомендациями МИ 1927 [1]. Данная рекомендация распространяется, в том числе, и на гладкие калибры для цилиндрических отверстий размерами до 500 мм (далее – калибры), изготавливаемые в соответствии с техническими требованиями ГОСТ 2015 [2].

При проведении контроля калибров должны быть выполнены операции, указанные в таблице 1.

Таблица 1 – Операции контроля калибров

|

Наименование операции |

Обязательность проведения операции при |

||

|

выпуске из производства |

выпуске после ремонта |

эксплуатации и хранении |

|

|

Внешний осмотр |

Да |

Да |

Да |

|

Определение шероховатости поверхности |

Да |

Да |

Нет |

|

Определение размеров калибров |

Да |

Да |

Да |

|

Определение отклонения формы калибров |

Да |

Да |

Нет |

2 Условия контроля и подготовка к нему

При проведении контроля должны быть соблюдены следующие условия:

1) Температура воздуха помещения, в котором производят контроль калибров, должна быть 20 °С с допускаемыми отклонениями, указанными в таблице 2.

2) Относительная влажность в помещении, проводят контроль, не должна превышать 80 %.

3) Перед проведением контроля, калибры и концевые меры длины, по которым приборы устанавливают на размер, должны быть очищены от смазки и промыты авиационным бензином или бензином-растворителем и протерты чистой хлопчатобумажной салфеткой.

4) Перед определением размеров калибры должны быть выдержаны в помещении, где будет производиться контроль, в целях выравнивания температуры калибров и измерительных средств в соответствии со сроками, приведенными в таблице 3.

Таблица 2 – Допускаемые отклонения температуры

|

Допускаемые отклонения температуры, °С |

Допускаемое колебание температуры, °С |

Наибольший измеряемый размер калибров, мм |

|||

|

для изделий квалитетов |

|||||

|

за сутки |

за время контроля |

6 – 7 |

8 – 9 |

11 и грубее |

|

|

± 2 |

1 |

0,1 |

500 |

500 |

– |

|

± 3 |

2 |

0,2 |

50 |

260 |

– |

|

± 4 |

2 |

0,2 |

10 |

50 |

– |

|

± 5 |

3 |

0,3 |

– |

– |

500 |

|

± 6 |

3 |

0,3 |

– |

– |

120 |

Таблица 3 – Время выдержки калибров

|

Квалитет |

Диаметры калибров, мм |

|||

|

до 50 |

св. 50 до 100 |

до 50 |

св. 50 до 100 |

|

|

при выдержке на металлической плите |

при выдержке на деревянном столе |

|||

|

6 – 7 |

3 ч |

3,5 ч |

4 ч |

5 ч |

|

8 и грубее |

1 ч |

2 ч |

2,5 ч |

3,3 ч |

3 Проведение контроля

3.1 Внешний осмотр

При проведении внешнего осмотра (невооруженным глазом) должно быть установлено соответствие требованиям, указанным в ГОСТ 2015 [2]:

1) Маркировка – на каждом калибре должны быть нанесены:

– номинальный диаметр отверстия;

– обозначение поля допуска отверстия;

– числовые величины предельных отклонений отверстия;

– обозначение назначения калибра (например, ПР);

– товарный знак предприятия-изготовителя.

2) Дефекты (царапины, риски, дроблености, следы коррозии) на рабочих поверхностях, а также на поверхностях заходных и выходных фасок (притуплений) калибра не допускаются. На нерабочих поверхностях допускается наличие царапин, следов крепления или частичное отсутствие износостойкого покрытия, не нарушающих эксплуатационные качества калибра.

3) Уменьшенная длина рабочей поверхности непроходной стороны калибра-пробки по сравнению с проходной стороной.

3.2 Определение шероховатости поверхности калибра

Проверку шероховатости поверхностей калибров производят путем визуального сравнения с образцами шероховатости поверхности, либо с помощью профилографа – профилометра.

Числовые значения параметра шероховатости Ra рабочих поверхностей калибров не должны превышать значений, установленных в ГОСТ 2015 [2, с.3] (таблица 4).

Таблица 4 – Шероховатость рабочих поверхностей калибров-пробок

|

Квалитет контролируемого изделия |

Параметр шероховатости Ra, мкм, для диаметров от 0,1 до 100 мм |

|

6 |

0,04 |

|

7 – 9 |

0,08 |

|

10 – 12 |

0,16 |

|

13 и грубее |

0,32 |

3.3 Определение размеров калибра

При проверке калибров на оптиметрах применяют измерительные наконечники:

ножевые – для калибров-пробок размерами до 10 мм;

сферические – для калибров-пробок размерами свыше 10 мм.

Применяя концевые меры длины для установки приборов на размер, не следует составлять из них блоки более чем из 3 – 4 мер.

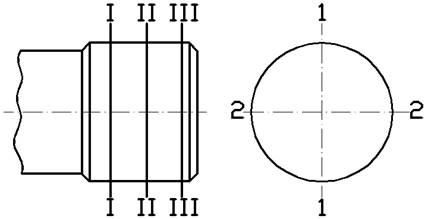

Размеры калибров определяют не менее чем в трех равномерно распределенных вдоль оси сечениях (I – I, II – II, III – III), в том числе в двух крайних сечениях на расстоянии 1 мм от края фаски (притупления). Измерения производят в каждом сечении по двум направлениям (1 – 1 и 2 – 2), расположенным под углом 90° (рисунок 1).

|

Рисунок 1 – Схема измерения

При определении размеров калибров-пробок должно быть установлено

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.