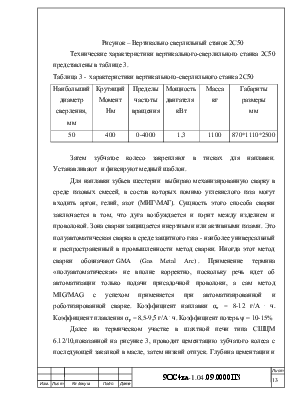

Выполняет операции сверления, зенкерования, зенкования, растачивания, нарезания резьбы метчиками.

Рисунок – Вертикально сверлильный станок 2С50

Технические характеристики вертикального-сверлильного станка 2С50 представлены в таблице 3.

Таблица 3 - характеристики вертикального-сверлильного станка 2С50

|

Наибольший диаметр сверления, мм |

Крутящий Момент Нм |

Пределы частоты вращения |

Мощность двигателя кВт |

Масса кг |

Габариты размеры мм |

|

50 |

400 |

0-4000 |

1,3 |

1100 |

870*1110*2500 |

Затем зубчатое колесо закрепляют в тисках для наплавки. Устанавливают и фиксируют медный шаблон.

Для наплавки зубьев шестерни выбираю механизированную сварку в среде газовых смесей, в состав которых помимо углекислого газа могут входить аргон, гелий, азот (МИГ\МАГ). Сущность этого способа сварки заключается в том, что дуга возбуждается и горит между изделием и проволокой. Зона сварки защищается инертными или активными газами. Это полуавтоматическая сварка в среде защитного газа - наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Коэффициент наплавки αн = 8-12 г/А . ч. Коэффициент плавления αр = 8,5-9,5 г/А . ч. Коэффициент потерь ψ = 10-15%

Далее на термическом участке в шахтной печи типа СШЦМ 6.12/10,показанной на рисунке 3, проводят цементацию зубчатого колеса с последующей закалкой в масле, затем низкий отпуск. Глубина цементации и твердость поверхностей должны соответствовать техническим требованиям ремонтных чертежей.

Термически обработанные зубчатые колеса подвергают механической обработке: при помощи приспособления 086093.7256.0001 осуществляют шлифование торцов на плоскошлифовальном станке типа JPSG-1020A.

Технические характеристики плоскошлифовального станка JPSG-1020A приведены в таблице 4.

Таблица 4 - характеристики плоскошлифовального станка JPSG-1020A

|

Площадь шлифования мм |

max диаметр шликруга |

Скорость продольного перемещение стола м/мин |

Мощность двигателя кВт |

Масса кг |

габаритные размены мм |

|

550*210 |

200 |

3-25 |

1,5 |

1160 |

2540*1580*2200 |

Также механической обработке подвергаются зубья . Они обрабатываются на бесцентрово-шлифовальном станке Jainnher-12BN.

После выполнения всех восстановительных операций зубчатые колеса промываются в очистной машине замкнутого цикла Karcher PC 70/230F, представленной выше на рисунке 2, и контролируют (согласно операционным картам тех контроля) с измерением всех параметров детали.

После тех контроля смазывают консистентной смазкой, упаковывают в ящик и отправляют на склад.

5 Виды контроля

Для проверки качества изделия после ремонта будем использовать неразрушающий метод контроля.

Визуально-оптический метод – наиболее распространенный и доступный вид контроля, не требующий материальных затрат. Данному контролю подвергаются все детали. При внешнем осмотре выявляются практически все виды наружных дефектов.

Внутренние дефекты дефекты в наплавленных зубьев в виде трещин будут выявляются с помощью рентгенографии. Этот вид контроля основан на способности рентгеновского и гамма-излучений неодинаково проникать через различные материалы и поглощаются в них в зависимости от толщины, рода материалов и энергии излучения.

Заключение

В данной курсовой работе была разработана технология восстановления зубчатого колеса.

Первым этапом разработки технологического процесса восстановления стал анализ назначения работы данной детали, а так же рассмотрение механизма работы зубчатого колеса в паре. В этом пункте был тщательно рассмотрен процесс ремонта зубчатого колеса.

Следующим этапом разработки технологии стал анализ условий эксплуатации детали. Было отмечено, что в условиях больших контактных давлений, механическим износам в результате образуются сколы и сломы зубьев.

Одним из этапов разработки технологии восстановления был анализ материала, из которого изготовлена данная деталь. В ходе анализа материала были подробно рассмотрены его механические, физические и химические свойства. Также была определена склонность металла к образованию горячих трещин при наплавке по средствам подсчета показателя Уилкинсона.

После определения способа восстановления был осуществлен выбор

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.