Задание

В данной курсовой работе необходимо разработать принципиальную схему закрепления деталей при сборке и сварки конструкции стойки домкрата.

1-упор, 2-ребро (4шт), 3-основание

Рисунок 1 – Стойка домкрата

Таблица 1 – Исходные данные

|

Вариант |

Тип свар. соед. |

Материалы |

Годовой выпуск, шт |

|

|

1 |

2 |

|||

|

2 |

У6 |

Т9 |

О9Г2С(40Х – поз.1) |

45000 |

Содержание

Введение…………………………………...………………………………………4

1 Анализ материала…………………………………….…..……...……………..5

2 Анализ технологичности…………………………...………………………….7

3 Технологические параметры ..……………………………………………...…9

4 Выбор сборочных приспособлений …………………………...………..…...13

Заключение……………………………………………………………..……….16

Список использованных источников…………………………………………...17

В настоящее время сварочное производство стало одной из ведущих областей техники. Во всех отраслях машиностроения широко применяют высокопроизводительные и экологически эффективные технологические процессы сварки, наплавки, пайки, термической резки и металлизации, позволяющие усиленно обрабатывать все конструкционные материалы от десятков микрометров до нескольких метров. Достигнутый высокий уровень развития сварочной техники служит прочной базой для значительного дальнейшего увеличения производительности труда, экономии материалов и энергии, а также повышения качества и снижения себестоимости сварной продукции.

1.1 Химический состав

Данная конструкция изготавливается из сталей 09Г2С и 40Х. Химический состав сталей 09Г2С и 40Х приведены в таблице 2.

Таблица 2 - Химический состав сталей 09Г2С и 40Х соответственно

в процентах

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

|

до 0,12 |

0,5 – 0,8 |

1,3 - 1,7 |

до 0,3 |

до 0,04 |

до 0,035 |

до 0,3 |

до 0,008 |

до 0.3 |

|

0,36-0,44 |

0,17-0,37 |

0,5 – 0,8 |

до 0,3 |

до 0,035 |

до 0,035 |

0,8 – 1,1 |

- |

до 0,3 |

1.2 Назначение материала

Сталь 09Г2С - конструкционная низколегированная для сварных конструкций. Применение: Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С под давлением.

Сталь 40Х - Сталь конструкционная легированная. Применение: Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

1.3 Механические свойства

Механические свойства сталей 09Г2С и 40Х приведены в таблице 3.

Таблица 3 - Механические свойства сталей

|

Сталь |

Временное сопротивление разрыву (предел прочности), МПа |

Предел текучести условный, МПа |

Относительное сужение, % |

Относительное удлинение после разрыва, % |

Ударная вязкость KCU, кДж/м2 |

|

09Г2С |

490 |

345 |

н/д |

21 |

640 |

|

40Х |

980 |

785 |

45 |

10 |

590 |

1.4 Оценка свариваемости

По оценке свариваемости сталь 09Г2С относится к сталям свариваемым без ограничений, сталь 40Х – к трудносвариваемой. Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200 - 300 градусов при сварке, термообработка после сварки – отжиг 600-650 градусов в течение 1,5 часов.

2.1 Расположение и назначение всех узлов изделия

Изделие «стойка домкрата» состоит из следующих деталей:

1) упор – прокат цилиндрической формы;

2) ребро – прокат, пластина;

3) основание – прокат, пластина.

Изделие в процессе эксплуатации испытывает статические нагрузки на все узлы. По заданию упор изготавливается из стали 40Х, тогда как ребро и основание – из стали 09Г2С. Исходя из пунктов 1.3 и 1.4 делаем вывод, что изделие нетехнологично для сварки, так как стали относятся к разным классам по свариваемости. Принимаем решение изготавливать все детали изделия из стали марки 40Х, для обеспечения лучших механических свойств после сварки.

2.2 Определение массы конструкции

Массу изделия определяем по формуле

![]() ,

(1)

,

(1)

где ![]() -

масса исходного материала, кг;

-

масса исходного материала, кг;

![]() -

объем исходного материала, м3;

-

объем исходного материала, м3;

![]() -

удельная плотность материала, кг/м3.

-

удельная плотность материала, кг/м3.

![]()

![]()

![]()

![]()

2.3 Определение типа производства

Тип сварочного производства определим в зависимости от габаритов, массы, сложности конструкции, годовой программы выпуска.

Конструкция является среднегабаритной, годовой выпуск 45000 шт.

Тип производства массовый, характеризуемый широкой номенклатурой изготовляемых изделий и большим объемом выпуска изделий

Характеристика типа производства указана в таблице 4.

Таблица 4 - Характеристика типа производства

|

Тип производства |

Годовая программа деталей одного типоразмера |

||

|

Крупные до 15000 кг |

Средние до 2000 кг |

Малые до 100 кг |

|

|

Индивидуальное |

До 5 |

До 10 |

До 100 |

|

Серийное |

5 - 1 000 |

10 - 5 000 |

100 - 50 000 |

|

Массовое |

Более 1 000 |

Более 5 000 |

Более 50 000 |

3.1 Выбор способа сварки

Исходя из первоначальных условий, анализа материалов и положения изделия в пространстве выбираем способ сварки МП - механизированная сварка плавящимся электродом в среде активных газов и смесях, ГОСТ 14771-76.

Для сварки стали 40Х подбираем сварочную проволоку Св–08ХГСМА диаметром 1,6 мм, что обеспечивает необходимые механические свойства изделия после сварки, а также облегчает процесс сварки.

Так как материал изделия сталь 40Х относится у трудносвариваемым, то изделие требует предварительного нагрева до температуры 200-300 градусов перед сваркой.

Для обеспечения необходимых свойств после сварки, а также во избежание закаливаемости поверхностного слоя изделия рекомендуется после сварки провести термообработку изделия по следующему режиму: отжиг 600 – 650 градусов, время выдержки 1,5 часа.

3.2 Выбор типа сварных соединений

Подбираем тип сварного соединения по ГОСТ 14771-76.

Так как узлы изделия имеют большие толщины 45 – 55 мм, то принимаем решение использовать разделку. Для сварки опоры и основания выбираем тип сварного соединения Т6, для сварки ребер с опорой и основанием – Т9. Основные параметры сварных соединений приведены в таблице 3.

Таблица 3 – Основные параметры сварных соединений

|

Условное обозначение |

Конструктивные элементы |

s, мм |

b, мм |

ɛ, мм |

e, мм |

g, мм |

α, град |

|||||

|

Подготовленных кромок |

Шва |

|||||||||||

|

Т6 |

|

|

48-53 |

0 |

+3 |

2 |

+1 |

48 |

±5 |

- |

45 |

|

|

Т9 |

|

|

48-53 |

0 |

+3 |

- |

- |

22 |

±2 |

0,05S – 0,15S |

||

3.3 Схема закрепления детали

Базирование деталей применяется в транспортном машиностроении, так как для производства сварных конструкций высокого качества при сборке важно обеспечить взаимное расположение деталей и узлов по чертежу.

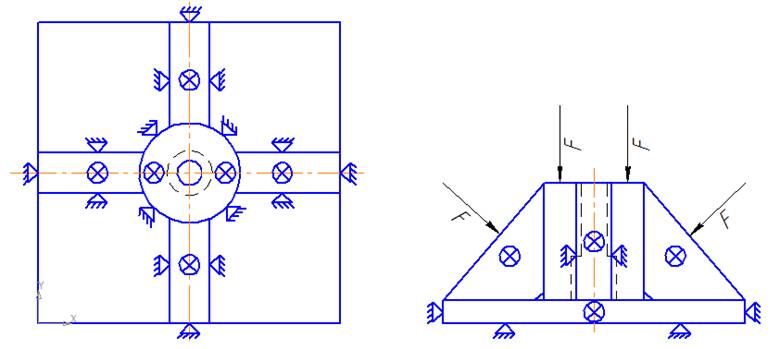

Для обеспечения устойчивого положения изделия и лишения его степеней свободы используем схему закрепления, показанную на рисунке 2.

Рисунок 2 – Принципиальная схема закрепления

3.4 порядок сборки и сварки

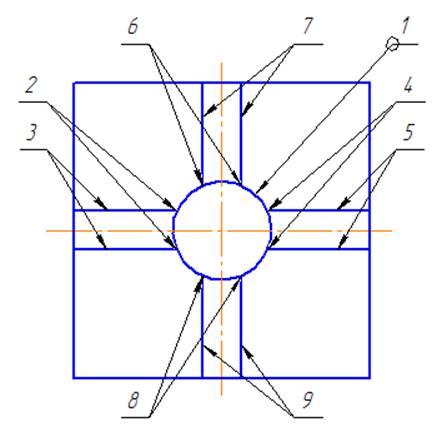

Порядок сборки и сварки показан на рисунке 3.

Рисунок 3 – Порядок сборки и сварки

Порядок сборки:

- устанавливаем основание;

- устанавливаем упор;

- устанавливаем ребра;

- проверяем все необходимые размеры;

- прихватываем детали.

Порядок сварки (в соответствии с рисунком 3):

а) привариваем упор к основанию за два полупрохода (1);

б) привариваем ребро к упору напроход снизу вверх (2);

в) привариваем ребро к основанию напроход от упора до края основания (3);

г) повторяем операции с 4 по 9 в соответствии с пунктами «б» и «в».

д) отправляем изделие на термообработку.

3.5 Технология сварки

Зачистить кромки перед сваркой до металлического блеска на расстоянии

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.