ОБЩАЯ ИНФОРНАЦИЯ

ОБОРУДОВАНИЕ

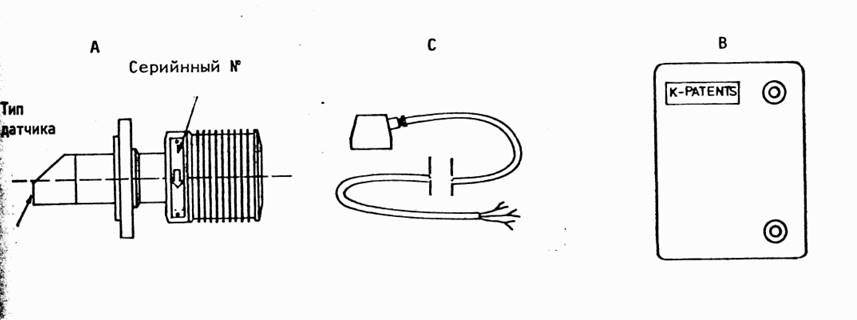

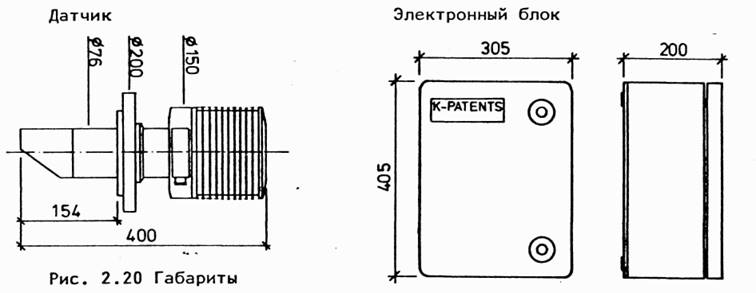

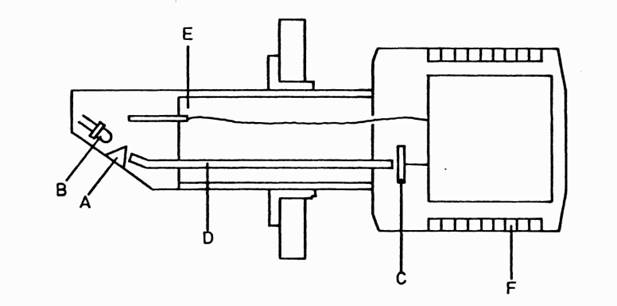

Рефрактометр К-Патентс состоит из трех частей (Рис. 2.10): Датчик (А), электронный блок (В) и соединительный кабель (С).

Рис. 2.10 Оборудование

Рефрактометр К- Патентс для технологических процессов дает выходной сигнал от 4 до 20 мА постоянного тока, пропорциональный концентрации раствора.

Идентификация: Идентификация происходит с помощью клейма (Рис. 2.11) внутри электронного блока и серийного номера на печати датчика (Рис. 2.10), например: 83А06. Тип датчика, например

СТАНДАРТНАЯ ХАРАКТЕРИСТИКА

Шкала рефракционного индекса: Макс. 0.09 (=50 Брикс)

Точность: Рефр. индекс + 0.0002 (=+0.1 Брикс)

Воспроизводимость, стабильность и чувствительность в соответствии с точностью.

Скорость реакции: сухой 1.4 сек.

Константное время смачивания: Устанавливаемое от 1.4 сек. до 3 минут

Температура окружающей среды: Макс. 45 С

Температура технологической среды: Макс. 130 С

Давление технологической среды: Макс. 25 бар

Материал изготовления датчика: Нерж. сталь А151 316, прокладка призмы из тефлона

Вес датчика: 8 кг

Соединение с технологическим процессом: Номинальный размер 80 мм

Вывод: Изолированный Ц - 20 мА, максимальная нагрузка 1000 охм

Изоляция вывода: + 1500 В постоянного или переменного тока (пиковое)

Встроенный автоматический держатель во время полоскания призмы

Питание: 110/220 В, 50 - 60 Гц, 25 ВА

Соединительный кабель, длина стандартная 10 м, макс. 100 м

Кожух электроники: ГР 65

Вес электронного блока: 10 кг

Дополнительное факультативное оборудование:

- Выход температуры технологической среды: изолированный Ц - 20 мА, макс. 1000 Охм

- Выход аварийного контакта

Информация, необходимая для заказа:

- напряжение и частота питания

- необходимая шкала и свойства технологического раствора

- диапазон температуры и давления технологической среды

- необходимое соединение с технологическим процессом

- длина кабеля

ПРИНЦИП ИЗМЕРЕНИЯ

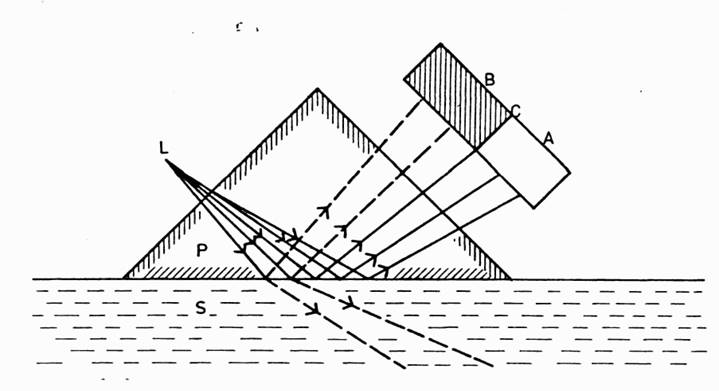

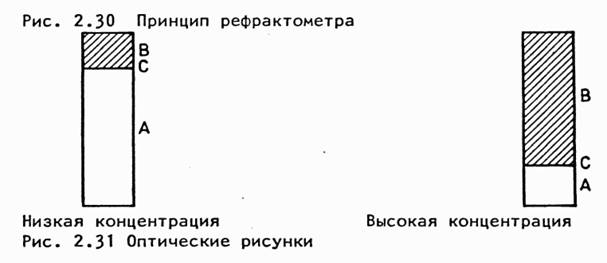

Рефрактометр для технологических процессов К-Патентс определяет рефракционный индекс (R.I.) технологического раствора путем измерения критического угла преломления. Свет из источника света (L) (Рис. 2.30) направляется на поверхность раздела между призмой (Р) . и технологическим раствором (S). Световые лучи попадают на эту поверхность под разными углами. Отраженные лучи образуют рисунок (АСВ), в котором (С) обозначает позицию критического угла луча. Лучи в позиции (А) отражаются полностью на поверхности раздела, а лучи в позиции (В) абсорбируются. Таким образом оптический рисунок разделяется на световую зону (А) и на темную зону (В). Позиция граничной зоны (С) между двумя зонами показывает величину критического угла и следовательно -индекс преломления данного технологического раствора. Индекс преломления (рефракционный индекс) обычно увеличивается при увеличении концентрации.

Из этого следует, что оптический рисунок меняется в зависимости от концентрации раствора, как показано в рис. 2.31. Позицию граничной зоны (С) переводят в электрические сигналы с помощью оптического датчика. Этим методом измеряют концентрацию растворов. Цвет раствора, имеющиеся в нем газовые пузырьки или нерастворенные частицы не влияют на результат измерения.

ОПИСАНИЕ ДАТЧИКА

Датчик (Рис. 2.40) в рефрактометрах К-Патентс имеет измерительную призму (А) , смонтированную на косой поверхности около наконечника. Источник света (В) представляет собой светоизлучающий диод.

Цифровой датчик используется в рефрактометрах для технологических процессов К-Патентс в качестве оптического датчика (С).

Рис. 2.40 Конструкция датчика

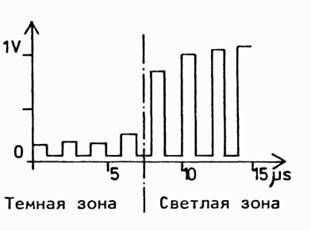

Рис. 2.41 Последовательный ряд импульсов из датчика

Выход оптического датчика представляет собой последовательный ряд импульсов, как показано в рис. 2.41. Количество высоких импульсов соответствует ширине световой зоны на оптическом рисунке. Количество импульсов является прямым измерением критического угла.

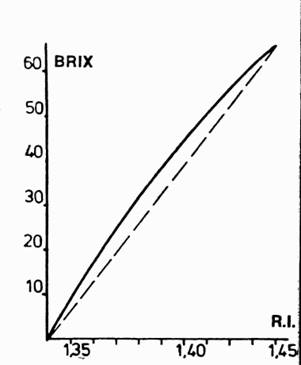

В среднем шкала концентрации представляет собой нелинейную функцию критического угла и числа преломления (=рефракционного индекса R.I.). Рисунок 2.Ц2 показывает концентрацию в процентах от веса сахарного раствора (Брикс) как функцию числа преломления (рефракционного индекса R.I.). Микро-ЭВМ в электронном блоке производит полную линеаризацию, компенсацию температуры и прочие функциональные тесты. Для автоматический компенсации температуры в наконечнике датчика предусмотрен элемент, чувствующий температуру технологической среды (Е).

Цифровой датчик (С) изолирован от тепла технологической среды волоконными оптиками (D) и размещен в охлаждаемой воздухом головке датчика (F).

Рис. 2.42. Диаграмма по Бриксу

МОНТАЖ

РАСПОЛОЖЕНИЕ ДАТЧИКА

Датчик сконструирован с учетом монтажа прямо в линии технологического процесса. Он должен монтироваться в таком месте, где к нему есть свободный доступ. Если датчик расположен в открытом воздухе, то для него нужно устроить какую-то элементарную защиту от солнечной радиации и дождя.

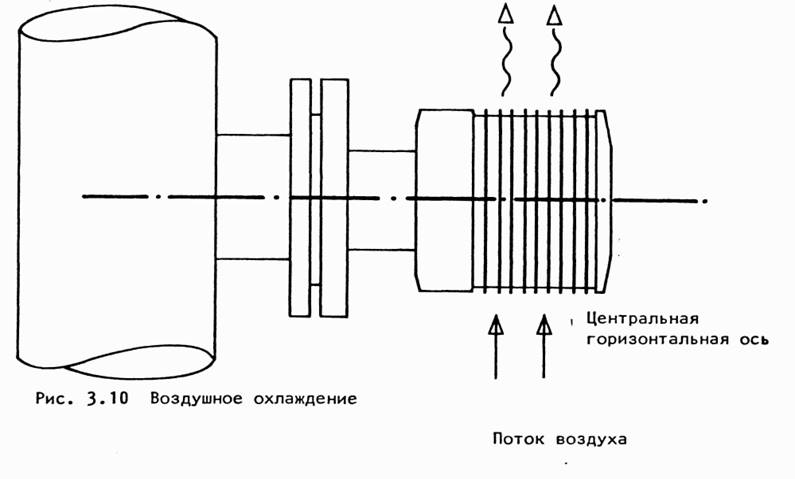

Охлаждение воздухом:

В большинстве случаев температура технологического процесса превышает 55°С, что является максимальной допустимой рабочей температурой детектора отображения. Поэтому для головки датчика предусмотрено воздушное охлаждение. Условия эффективного охлаждения:

1. Датчик должен монтироваться точно по центральной горизонтальной оси, Рис. З.10.

2. Около головки датчика не должны быть никаких препятствий потока воздуха

3. Головка датчика не должна подвергаться высокотемпературному потоку.

4. Для увеличения конвекционной поверхности монтажный фланец не изолируют.

В нормальных условиях естественная конвекция и сквозняк придают достаточное охлаждение. В критических условиях (когда температуры окружающей среды доходит до 45°С и когда головка датчика становится слишком горячей, чтобы ее можно было держать в руке) воздушное охлаждение должно увеличиться подачей сжатого воздуха через сопло на головку датчика. Сжатый воздух может поставляться из системы вентиляции.

Условия потока технологического процесса:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.