Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Санкт- Петербургский государственный технологический университет

растительных полимеров»

Факультет АСУТП Кафедра АХТП

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

На тему: «Разработка систем контроля и управления в части выбора средств измерения»

Студентка группы 532

Руководитель

Санкт-Петербург

2006 г.

Задание на КП по ТИП

Часть 1. Разработка схемы автоматического контроля и управления технологических параметров

1. Краткое описание технологического процесса

2. Таблица измеряемых технологических параметров

3. Обоснование выбора средств измерения, исходя из измерительной задачи

4. Принцип действия средств измерения, физические закономерности характеристики, область применения, достоинства, недостатки, способы подсоединения к контроллеру

Часть 2. Изучение расходомеров переменного перепада давлений (физические закономерности, устройство, методика расчета)

Часть 3. Расчет метрологических характеристик измерительных каналов

Часть 4. Реферат о средствах измерения специального назначения

Список используемой литературы

Исходные данные:

T=150 °CδT=±0.5%

P=10кг/см2 δP=±1%

L=18м δL=±1%

Fn=80м3/ч δF=±1%

Варочный котел. Трубопровод щелока.

4 часть. Q-плотность щелока

I часть

Разработка схемы автоматического контроля. Варочный котел. Трубопровод щелока.

1. 1. Описание технологического процесса.

Варочный аппарат представляет собой вертикально расположенный сосуд, работающий под давлением 1,0...1,2 МПа. В верхней части аппарата расположено одно или два загрузочных устройства различной конструкции (прямые, наклонные, инвертируемые), через которые производится питание варочного аппарата щепой. Варочные котлы непрерывного действия Камюр, могут быть гидравлические с загрузкой щепы под уровень щелока и котлы с варкой в паровой фазе, когда щепа после пропарки и пропитки загружается в паровую фазу котла и только затем погружается под уровень щелока в котле.

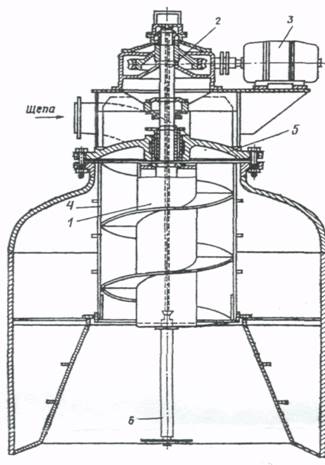

Загрузочные устройства котлов могут быть вертикального или наклонного типа. На рис. 5.30 представлено загрузочное устройство вертикального типа. Его транспортирующим устройством является загрузочный шнек 1,витки которого изготовлены из листовой коррозионно-стойкой стали. Шнек насажен на вал 2, который приводится во вращение через червячную передачу электродвигателем 3. Шнек вращается внутри сетчатого цилиндра 4, установленного между горловиной котла и крышкой 5 загрузочного устройства. Варочный щелок, транспортировавший щепу в

загрузочное устройство, по

линии верхней циркуляции (см. рис. 5.24) выходит через шлицы в цилиндрической

стенке сита в кольцевую камеру, откуда направляется обратно в питатель

высокого давления по линии нижней загрузочной циркуляции. Между витками шнека

и сетчатым цилиндром зазор всего около 0,5

мм, и шнек при вращении очищает сито от опилок и мелкой щепы. Внутри полого

вала шнека находится штанга 6, соединенная вверху с тягой указателя уровня

щепы в котле.

загрузочное устройство, по

линии верхней циркуляции (см. рис. 5.24) выходит через шлицы в цилиндрической

стенке сита в кольцевую камеру, откуда направляется обратно в питатель

высокого давления по линии нижней загрузочной циркуляции. Между витками шнека

и сетчатым цилиндром зазор всего около 0,5

мм, и шнек при вращении очищает сито от опилок и мелкой щепы. Внутри полого

вала шнека находится штанга 6, соединенная вверху с тягой указателя уровня

щепы в котле.

Корпус варочного котла состоит из верхнего и нижнего сферических днищ и нескольких цилиндрических секций различного диаметра по числу зон варки и промывки. В варочных котлах с одной линией загрузки верхняя часть выполняется конической формы, которая обеспечивает лучшее перемещение щепы и предотвращает ее зависание. Корпус изготавливается из обычной или двухслойной стали. Внутренний слой, толщиной 3...5 мм, выполняется из легированной стали, имеющей в своем составе 17,5% хрома, 12,5% никеля и 2,8 % молибдена. Толщина стенок цилиндрической части котла составляет 19...25 мм, верхнего днища около 25 мм, а нижнего около 30 мм.

Размеры котла зависят от производительности установки и продолжительности варки. В качестве примера приведем размеры котлов на производительность 450 и 850 т в. с. целлюлозы/сут:

Котел 450 т/сут

Объем, м3 .......................380

Диаметр, м .....................3,9

Высота, м ..................... ..32

Котел 850 т/сут

Объем, м3 .....................1830

Диаметр, м:

верхней части...............5,3

нижней части..............6,12

Высота, м ....................... 82

Котлы, оборудованные зоной горячей диффузионной промывки, на 8...12 м выше обычных.

Вверху варочного котла имеется штуцер для сдувок паров и газов, которые идут в пропиточную камеру. Внутри котла имеются циркуляционные сита, через которые забирается из него и подается внутрь варочный щелок, а на корпусе котла с внешней стороны проходят концентрические трубопроводы для подачи варочного и черного щелока в соответствующие зоны котла. По центру котла проходят центральные трубы, через которые подается варочный щелок, прошедший подогреватели, в каждую из зон варочного котла. За счет подачи горячего щелока через центральную трубу и отбора его через циркуляционные сита создается равномерное поле температуры по сечению котла в каждой из зон варочного котла. С целью предотвращения забивания циркуляционные сита варочных и промывочных зон котла работают попеременно в режиме отбора и режиме нагнетания через определенные промежутки времени.

Для выгрузки массы внизу котла имеется разгрузочное устройство. Оно состоит из донного шабера с приваренными к нему лопастями и центральной трубы, на конце которой имеется распределитель подаваемого через нее черного щелока. Скапливающаяся на дне котла масса приводится в движение шабером, который вращается с частотой 1,6. ..6,0 мин . Частота вращения шабера и количество выгружаемой массы регулируются

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.