САНКТ – ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Кафедра АТЭП

КУРСОВОЙ ПРОЕКТ

На тему: Техническая реализация системы автоматического управления разрежения в топке котла БКЗ 90 – 39 ГМА, ОАО «Светогорск»

Выполнил: студент группы 541

Проверил: Заведующий кафедрой АТЭП

Санкт – Петербург

2003г.

1. Состав и характеристика объекта автоматизации

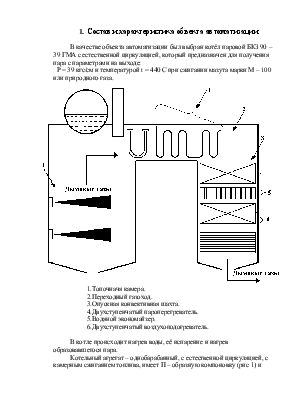

В качестве объекта автоматизации был выбран котёл паровой БКЗ 90 – 39 ГМА с естественной циркуляцией, который предназначен для получения пара с параметрами на выходе:

Р = 39 кгс/см и температурой t = 440 С при сжигании мазута марки М – 100 или природного газа.

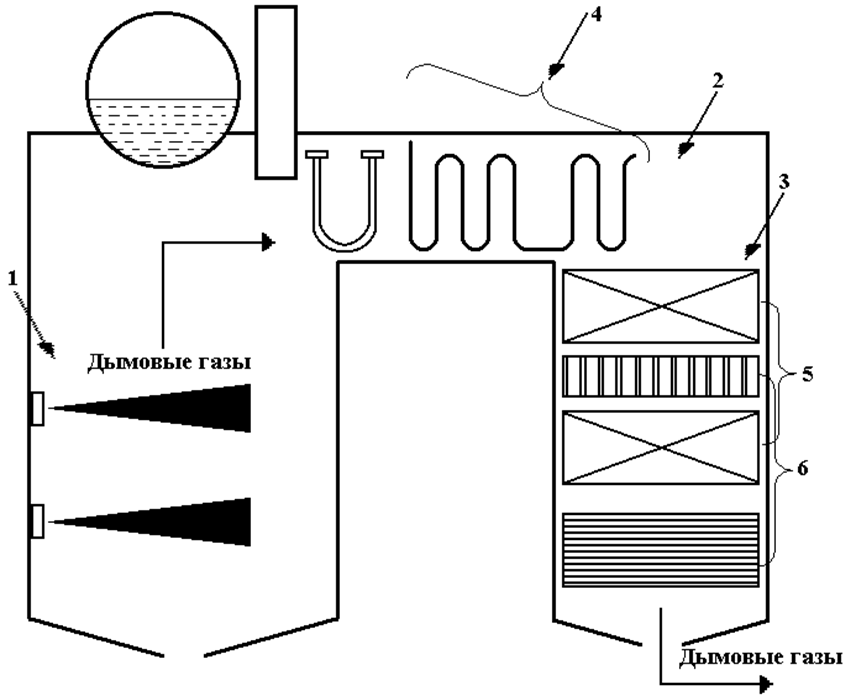

1.Топочначя камера.

2.Переходный газоход.

3.Опускная конвективная шахта.

4.Двухступенчатый пароперегреватель.

5.Водяной экономайзер.

6.Двухступенчатый воздухоподогреватель.

В котле происходит нагрев воды, её испарение и нагрев образовавшегося пара.

Котельный агрегат – однобарабанный, с естественной циркуляцией, с камерным сжиганием топлива, имеет П – образную компоновку (рис 1) и состоит из топочной камеры, переходного газохода и опускной конвективной шахты. Топочная камера котлоагрегата является восходящим ходом газа. В конвективной шахте установлен в рассечку двухступенчатый воздухоподогреватель и водяной экономайзер. В горизонтальном газоходе расположен двухступенчатый пароперегреватель, где пар достигает своих выходных параметров t = 440 С .

Между первой и второй ступенями пароперегревателя установлен пароохладитель впрыскивающего типа. Основное топливо – природный газ.

Основным элементом котла является барабан – паросборник, с внутренним диаметром 1500 мм.

К арматуре котла относится: воздухоуказательные приборы, задвижки, вентили, краны и предохранительные клапаны.

К гарнитуре котла относятся: каркас котла, лестницы, обмуровка, лазы и взрывные клапаны.

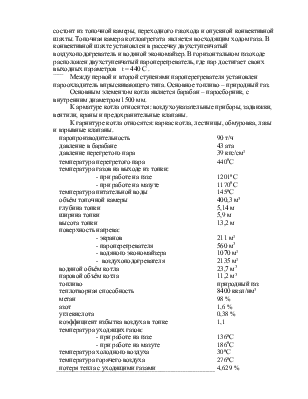

|

паропроизводительность |

90 т/ч |

||||||||||||||||||||||||

|

давление в барабане |

43 ата |

||||||||||||||||||||||||

|

давление перегретого пара |

39 кгс/см2 |

||||||||||||||||||||||||

|

температура перегретого пара |

4400С |

||||||||||||||||||||||||

|

температура газов на выходе из топки: |

|||||||||||||||||||||||||

|

- при работе на газе |

12010С |

||||||||||||||||||||||||

|

- при работе на мазуте |

11700С |

||||||||||||||||||||||||

|

температура питательной воды |

1450С |

||||||||||||||||||||||||

|

объём топочной камеры |

400,3 м3 |

||||||||||||||||||||||||

|

глубина топки |

5,14 м |

||||||||||||||||||||||||

|

ширина топки |

5,9 м |

||||||||||||||||||||||||

|

высота топки |

13,2 м |

||||||||||||||||||||||||

|

поверхность нагрева: |

|||||||||||||||||||||||||

|

- экранов |

211 м2 |

||||||||||||||||||||||||

|

- пароперегревателя |

560 м3 |

||||||||||||||||||||||||

|

- водяного экономайзера |

1070 м2 |

||||||||||||||||||||||||

|

- воздухоподогревателя |

2135 м2 |

||||||||||||||||||||||||

|

водяной объём котла |

23,7 м3 |

||||||||||||||||||||||||

|

паровой объём котла |

11,2 м3 |

||||||||||||||||||||||||

|

топливо |

природный газ |

||||||||||||||||||||||||

|

теплотворная способность |

8400 ккал/нм3 |

||||||||||||||||||||||||

|

метан |

98 % |

||||||||||||||||||||||||

|

азот |

1,6 % |

||||||||||||||||||||||||

|

углекислота |

0,38 % |

||||||||||||||||||||||||

|

коэффициент избытка воздуха в топке |

1,1 |

||||||||||||||||||||||||

|

температура уходящих газов: |

|||||||||||||||||||||||||

|

- при работе на газе |

1360С |

||||||||||||||||||||||||

|

- при работе на мазуте |

1860С |

||||||||||||||||||||||||

|

температура холодного воздуха |

300С |

||||||||||||||||||||||||

|

температура горячего воздуха |

2760С |

||||||||||||||||||||||||

|

потеря тепла с уходящими газами |

4,629 % |

||||||||||||||||||||||||

|

потеря тепла с химическим недожогом |

0,5 % |

||||||||||||||||||||||||

|

потеря тепла в окружающую среду |

0,8 % |

||||||||||||||||||||||||

|

КПД брутто котла |

94,071 % |

||||||||||||||||||||||||

|

Расчётный расход топлива |

7600 м3/ч |

||||||||||||||||||||||||

Котел оборудован:

1.Тркбопроводами топлива.

2.Эликтрифицированной арматурой, исполнительными механизмами и электродвигателями.

3.датчиками и приборами контроля теплотехнических параметров.

Исполнительные механизмы , датчики и приборы контроля теплотехнических параметров образуют согласно функциональной принадлежности и пространственного расположения, следующие технологические (функциональные) подсистемы котла:

1.топливопроводов и газовоздухоходов(ТГВ);

2.нижних газо-мазутных горелок при работе на газе (НГОР);

3.верхних газо-мазутных горелок при работе на газе (НГОР);

4.трубопроводов питательной воды и пара.

1.2 Состав и характеристика основного оборудования

Топочная камера

Топочная камера имеет призматическую форму с размерами в свету 5190*5900 мм. Стены топочной камеры полностью экранизированы трубами Æ 60*3 мм со следующими шагами: на задней и боковой стенках – 100 мм, на фронтовой – 150 мм. Экраны разделены на восемь самостоятельных циркуляционных контуров, два из них образуют вторую ступень испарения.

Водоподводящие трубы экранов выполнены из труб Æ 83*4 мм, коллекторы экранов из труб Æ219*16 мм. Контур фронтального экрана образован следующим образом: вода из барабана по 6 водоопускным не обогреваемым трубам поступает в коллектор экрана, подъем пароводяной смеси в барабан по 35 экранным трубам.

В контур заднего экрана вода поступает из барабана восемью водоопускным трубами в коллектор экрана, по 53 подъемным трубам пароводяная смесь поступает в барабан. В нижней части топочной камеры трубы заднего экрана образуют наклоненный под углом 12° к горизонтали, закрытый шамотным кирпичом “под”. В верхней части топочной камеры трубы заднего экрана образуют 3 ряда фестона с продольным шагом 200 мм, поперечным – 300 мм.

Каждый боковой экран состоит из трех контуров циркуляции.

В первую ступень испарения включены фронтовые и задние панели экранов. Водоподводящие трубы из барабана подают воду в коллекторы панели: к каждой фронтовой панели - 6 труб, задней - 2 трубы. Фронтовая панель имеет 28 подъемных труб, задняя панель - 9 труб. Трубы задних панелей боковых экранов в верхней части топочной камеры образуют первый ряд фестона.

Два контура циркуляции второй ступени испарения образуют средние панели боковых экранов. Котловая вода поступает из барабана в выносные циклоны (Æ 377мм) одной водоподводящей трубой, из циклона двумя трубами в нижний коллектор панели, пароводяная смесь по 12 экранным трубам собирается в верхний коллектор панели и двумя пароотводящими трубами Æ83*4 мм поступает в циклон. Отсепарированный пар из циклона двумя трубами Æ83*4 мм поступает

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.