зависимости от материала и от качества намотки допустимая погрешность колеблется в пределах от 0,5% до 10%, причем диапазон значений усилия для одного механизма может быть больше 10. Механизмы, работающие с достаточно жестким материалом (металлическая полоса, кабель и др.) должны иметь вспомогательный режим регулирования скорости для заправки материала.

В большинстве случаев кинематическая схема рабочей машины имеет вид, показанный на рис. 102. На схеме обозначено: а – последняя секция рабочей машины, на выходе которой скорость материала VР, б – наматывающий рулон с текущим диаметром d, V – линейная скорость намотки (в точке касания материала с рулоном). Задачей электропривода механизма является регулирование и стабилизация натяжения F. Когда производится размотка с рулона, то направление движения материала обратно показанному на рисунке, а двигатель раработает в режиме торможения. Будем рассматривать намотку материала в рулон. Для механизмов, разматывающих материал с рулона, необходимо учитывать знаки для соответствующих переменных. Момент на валу ЭД можно представить суммой следующих составляющих:

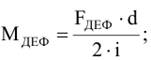

– MF – момент, определяемый усилием

натяжения

– MF – момент, определяемый усилием

натяжения

– ΔM – момент, определяемый потерями в механической части;

– MДЕФ – момент, определяемый усилием деформации материала при изгибе

– MД – динамический момент, обусловленный

ускорением механической части при разгоне и торможении, а также при изменении

скорости из-за изменения диаметра рулона. ![]()

Соотношения между составляющими в зависимости от материала

и технологии могут быть самыми разными. Например, при малом передаточном числе редуктора

и большом усилии F можно пренебречь потерями ΔM. При намотке изделий из ткани,

бумаги и мягкого материала (медная проволока) можно пренебречь моментом

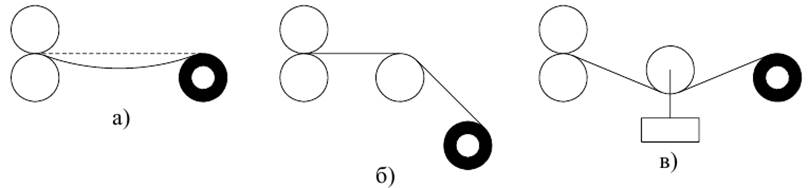

деформации. Полезный момент при намотке пропорционален диаметру рулона ![]() а

мощность пропорциональна линейной скорости, которая изменяется только в

переходных процессах пуска и торможения

а

мощность пропорциональна линейной скорости, которая изменяется только в

переходных процессах пуска и торможения ![]() При

этом угловая скорость двигателя

При

этом угловая скорость двигателя ![]() обратно

пропорциональна диаметру рулона в процессе намотки с постоянной линейной

скоростью. Т.о. диапазон регулирования скорости в течение одного цикла работы равен изменению диаметра рулона. По

принципу построения различают 2 вида систем: 1. Система управления с

непосредственным измерением натяжения. 2. Система с косвенным регулированием, т.е.

системы с регулированием параметров, изменяющихся в функции натяжения. Первый

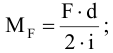

вид систем требует применения измерителей натяжения. Для этой цели используют

следующие устройства: 1. Измерение деформации полосы между последней секцией рабочей

машины и рулоном, обусловленной собственным весом материала (рис а).

обратно

пропорциональна диаметру рулона в процессе намотки с постоянной линейной

скоростью. Т.о. диапазон регулирования скорости в течение одного цикла работы равен изменению диаметра рулона. По

принципу построения различают 2 вида систем: 1. Система управления с

непосредственным измерением натяжения. 2. Система с косвенным регулированием, т.е.

системы с регулированием параметров, изменяющихся в функции натяжения. Первый

вид систем требует применения измерителей натяжения. Для этой цели используют

следующие устройства: 1. Измерение деформации полосы между последней секцией рабочей

машины и рулоном, обусловленной собственным весом материала (рис а).

Если на указанном участке есть валик, который

огибается наматывающим материалом, то с помощью магнито-упругих или тензометрических

датчиков измеряется давление валика на опоры (рис. б). 3. Измерение размера петли,

создаваемой грузом с определенным весом (рис. в). В большинстве случаев указанные

датчики либо недостаточно надежны, либо недостаточно точны. Поэтому наибольшее

распространение получили системы с косвенным управлением. Недостатком данных систем

является необходимость введения поправок для учета потерь ΔM и для учета

момента на деформацию при намотке жесткого материала. При этом момент

деформации обычно определить достаточно легко, а определить значение потерь

достаточно трудно. Если можно пренебречь или скомпенсировать динамический момент

потери и момент деформации, то формулы для MF, PF и ω можно

использовать для построения структуры системы управления натяжением.

Дополнительно пренебрегая потерями в двигателе, получим, что момент двигателя должен изменяться в соответствии с

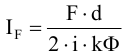

выражением ![]() а

составляющая тока якоря для создания требуемого натяжения будет равна

а

составляющая тока якоря для создания требуемого натяжения будет равна

Т.о. для стабилизации натяжения при постоянстве тока якоря необходимо

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.