1 Организация и содержание работ на производственном

участке прохождения практики

1.1 Назначение электроаппаратного отделения

Электроаппаратное отделение предназначено для выполнения ремонта электрических аппаратов и приборов, вспомогательных электрических машин, электрических цепей тепловозов и выполнения работ по монтажу электрической схемы и электроаппаратуры при сборке тепловоза. В целях специализации в электроаппаратном отделении организованы хозрасчётные участки ремонта: вспомогательных электрических машин, электрических аппаратов, монтажа электрических цепей тепловозов.

Процесс ремонта в электроаппаратном отделении организован в соответствии с сетевым графиком, определяющий порядок и срок ремонтно-монтажных работ, а также время передачи готовых узлов и агрегатов цехам-смежникам. Каждому типу производства соответствует определенная форма организации производства, которая подразделяется на стационарную, прямоточную и поточную форму.

Для разрабатываемого электроаппаратного отделения, принимаем прямоточную форму организации производства. При прямоточной форме предметы труда перемещаются по ряду специализированных позиций. Перемещение свободное на любую из незанятых позиций. Форма применяется в серийном производстве при ограниченном числе секций и средних объемах выпуска.

1.2 Оборудование и технологическая оснастка, которые

применяются в отделении

Оборудование, применяемое в электроаппаратном отделении:

1 - Тележка

2 - Электрошкаф аппаратный

3 - Станок сверлильный

4 - Урна для отходов

5 - Стол лужения и пайки

6 - Станок намоточный

7 - Стенд испытания А- 253

8 - Ванна для мойки аппаратов

9 - Стеллаж

10 - Установка для испытания «на пробой»

11 - Станок заточной

12 - Печь сушильная

13 - Шкаф для запасных частей

14 - Стол для ремонта приборов

15 - Стеллаж для комплектовки электроаппаратов

16 - Кран консольно – поворотный

1.3 Подъемно-транспортные средства, применяемые

на отделении

Количество подъемно-транспортных средств участка (отделения) устанавливают с учетом обеспечения:

- полной механизации подъемных, транспортных и складских работ;

- создания удобной транспортной связи между рабочими местами;

- обслуживания отдельных рабочих мест индивидуальными устройствами.

Грузоподъемность подъемно-транспортного оборудования определяется максимальной массой транспортируемой сборочной единицы.

Так как на проектируемом электроаппаратном участке имеется два отделения расположенных в отдельных помещениях: отделение по ремонту вспомогательных электрических машин и отделение по ремонту электрических аппаратов (смотри план участка), то в каждом из помещений предусматриваем по одой кран-балке. Грузоподъемность кран-балки в отделении по ремонту вспомогательных электрических машин принимаем равной 1 тонну, в отделении по ремонту электрических аппаратов - 0,5 тонны. Для транспортировки вспомогательных электрических машин целесообразно применять электрическую кару грузоподъемностью 1 тонны, для транспортировки мелких (штучных) электрических аппаратов – ручных тележек. Подъемно-транспортные средства представлены в таблице 2.

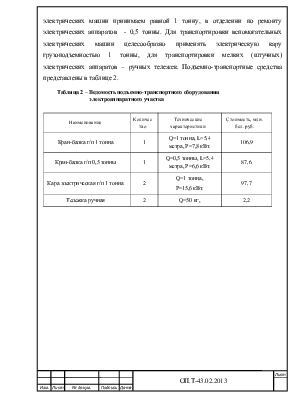

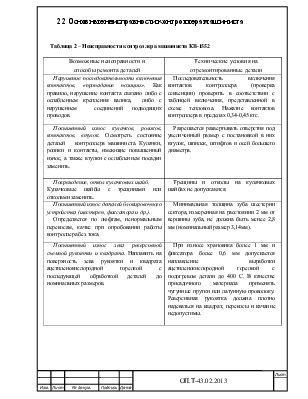

Таблица 2 – Ведомость подъемно-транспортного оборудования

электроаппаратного участка

|

Наименование |

Количество |

Технические характеристики |

Стоимость, млн. бел. руб. |

|

Кран-балка г/п 1 тонна |

1 |

Q=1 тонна, L=5,4 метра, P=7,8 кВт. |

106,9 |

|

Кран-балка г/п 0,5 тонны |

1 |

Q=0,5 тонны, L=5,4 метра, P=6,6 кВт. |

87,6 |

|

Кара электрическая г/п 1 тонна |

2 |

Q=1 тонна, P=15,6 кВт. |

97,7 |

|

Тележка ручная |

2 |

Q=50 кг, |

2,2 |

2 Организация и содержание работ по ремонту

контроллера машиниста

2.1 Способы диагностирования контроллера машиниста

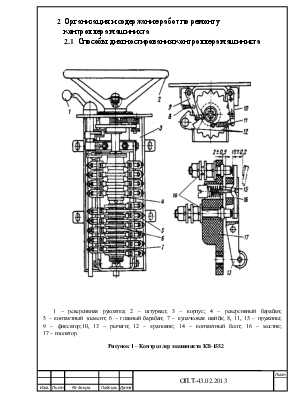

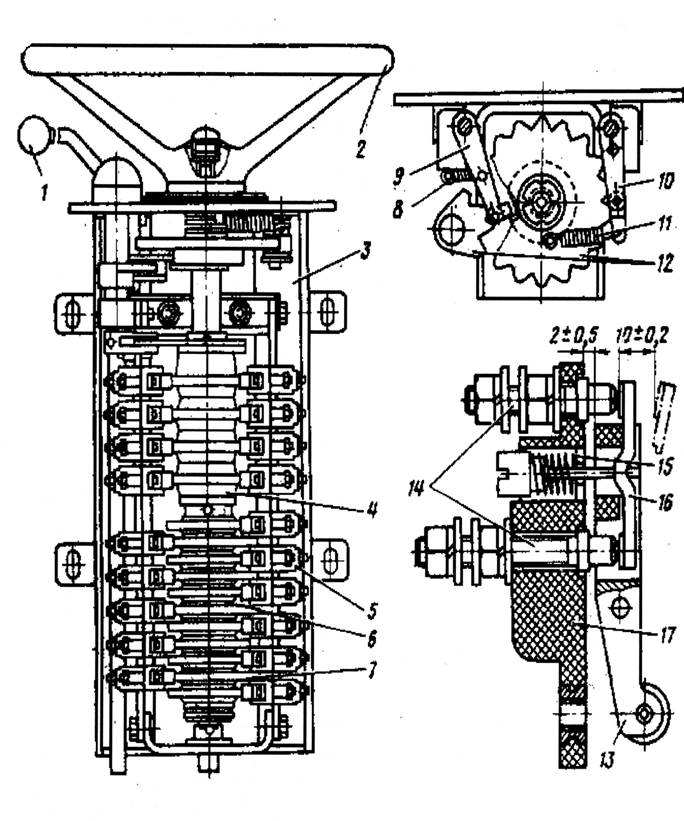

1 – реверсивная рукоятка; 2 – штурвал; 3 – корпус; 4 – реверсивный барабан; 5 – контактный элемент; 6 – главный барабан; 7 – кулачковая шайба; 8, 11, 15 – пружины; 9 – фиксатор;10, 13 – рычаги; 12 – храповик; 14 – контактный болт; 16 – мостик; 17 – изолятор.

Рисунок 1 – Контроллер машиниста КВ-1552

При диагностировании контроллера машиниста необходимо:

- открыть смотровую дверцу к контроллеру машиниста, предварительно отключив питание с аккумуляторных батарей;

- протереть детали контроллера техническими безворсовыми салфетками, смоченными бензином, а затем сухими;

- проверить состояние проводов, плотность контактов, наличие маркировки проводов;

- осмотреть кулачковые элемента, обратить внимание на состояние контактов;

- тщательно осмотрен, состояние штурвала, пружин, надежность крепления деталей;

- проверить четкость фиксации штурвала на рабочих позициях контроллера, отсутствие заеданий, плавность и четкость перехода по рабочим позициям, а также плотность крепления штурвала.

- проверить четкость фиксации на каждом положении штурвала, т. е. отсутствие заедания, плавность перехода из одного положения в другое, а так же отсутствие люфта;

- проверить работы узлов и деталей контроллера, т. е. кулачкового барабана, кулачковых элементов, пружин, храповика;

- проверить состояния подшипников, фиксатора, валиков, осей и других деталей;

- проверить плотности затяжки контактов в местах подсоединения перемычек из проводов или шин между кулачковыми элементами;

- осмотреть состояния главного и реверсивного кулачкового барабана;

- проверить состояния чистоты контактов с них удаляют только выступы. Углубления, если их площадь 1/3 рабочей поверхности контакта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.