Слесарная практика

1 Организация и содержание работ на производственном участке прохождения практики

1.1 Назначение электроаппаратного отделения

В отделении производят ремонт контакторов, реверсоров , регуляторов напряжения, реле, электропневматических вентилей, панелей резисторов. Все электрические аппараты после ремонта должны быть отрегулированы, подвергнуты испытаниям и проверке соответствия их параметров техническим и паспортным данным. Для этого в отделении имеются стенды для испытания электрической прочности изоляции аппаратов, регулировки и испытания электрических аппаратов. Также главным назначением электроаппаратного отделения является монтаж высоковольтной камеры таких тепловозов как 2ТЭ10У, ЧМЭ-3, 2М62, М62.

1.2 Оборудование и технологическая оснастка, которые применяются в электроаппаратном отделении

1) Стенд для ремонта и хранения электрических аппаратов

2) Стенд для проверки электрических аппаратов и для их регулировки (А253.08)

3) Стенд для проверки межтепловозных соединений (СИЭ1.ЭС)

4) Моичная машина

5) Стенд для проверки электропневматических вентилей

6) Обдувочная камера

7) Сверлильный станок

8) Приспособление для сжатия пружин привода контактора ПК-753.

1.3 Подъёмно-транспортные средства, применяемые в электроаппаратном отделении

1) Кран гидравлический складной. Усилие 1000 кгс.

2 Организация и содержание работ по ремонту сборочной единицы

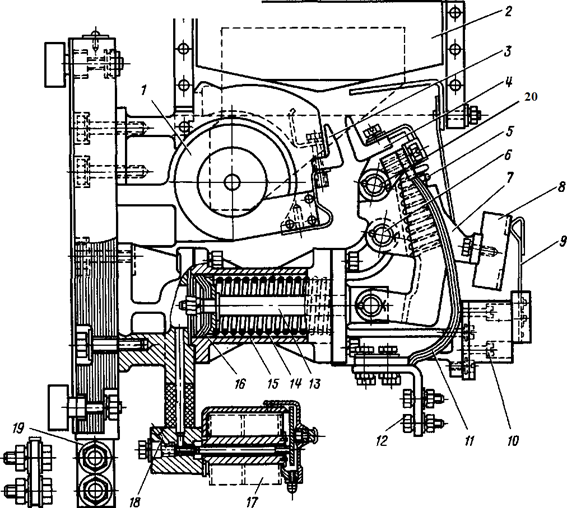

1-дугогасительная катушка, 2-дугогасительная камера, 3-неподвижный силовой контакт, 4- подвижный силовой контакт, 5- притирающая пружина, 6-ось, 7 – рычаг, 8-контакты блокировочные, 9- пальцы контактные, 10 – вит, 11 – шунт, 12 – угольник, 13 – шток,14 – пружина,15 – цилиндр, 16 – уплотняющая пружина, 17 – вентиль электромагнитный, 18 – изолятор, 19 – вывод, 20 – ось.

Рисунок 1 – электропневматический контактор

2.1 Способы диагностирования сборочной единицы

При диагностировании электропневматического контактора обращают внимания на следующие детали и механизмы сборочной единицы:

-осмотреть силовой контакт на наличие трещин, также уделить внимание состоянию рабочей поверхности, не имеется ли там подгара;

-замерить толщину контакта по плоскости касания (рабочей поверхности) контактов и проверить профиль по шаблону;

-очистить и осмотреть литые поверхности контактора с целью обнаружения трещин, обратив особое внимание на держатели подвижного и неподвижного контакта;

-осмотреть изоляционную доску на наличие повреждений наружной поверхности;

-протереть катушку салфеткой, смоченной в бензине бензином. Осмотреть дугогасительную катушку и её выводы на наличие повреждения изоляции;

-осмотреть гибкие шунты на наличие перегрева и обгара;

-осмотреть притирающую пружину на наличие трещин и потери упругости. Длина пружины в свободном состоянии должна быть 97 мм;

-осмотреть состояние втулок в рычаге;

-осмотреть кожаные манжеты и проверить их на прогиб;

-осмотреть детали привода: поршень, шток, пружину, уплотняющую пружину поршня на наличие изломов, задиров и заусенцев;

-диагностирование электропневматического вентиля ВВ – 3;

После очистки вентиля установить вентиль на стол для проверки вентилей, подвести сжатый воздух к нижнему отверстию в корпус вентиля, подсоединить к катушке провода от источника постоянного тока 75 вольт и проверить работу клапана замыканием и размыканием цепи катушки. Если при замыкании цепи катушки вентиль не работает, следует проверить его работу вручную. Если при ручной проверке клапан действует без заедания и чрезмерного трения - следует проверить катушку на наличие обрыва витков и других дефектов. Утечка воздуха через атмосферное отверстие при выключенной катушке – означает неисправность нижнего клапана. Далее необходимо сделать следующие действия.

-осмотреть колодку с блокировочными контактами на наличие трещин и изломов изоляционной колодки;

-осмотреть пальцы контактные и замереть толщину пальца в рабочей части. Толщина пальца в рабочей части допускается не менее 0,7 мм,

-Осмотреть все стенки и перегородки камеры на наличие трещин, отколов и прогаров;

2.2 Основные неисправности сборочной единицы

К основным неисправностям электропневматического контактора относятся такие неисправности как:

-износ силовых контактов;

-подгар силовых контактов;

-перекос и недостаточное прилегание силовых контактов;

-износ осей и втулок приводных рычагов;

-нарушение притирки клапанной пары у электропневматических вентилей ВВ -3;

-заедание поршня;

-высыхание кожаных манжет электропневматического привода;

-трещины, отколы и прогары в перегородках дугогасительной камеры

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.