синхронизации производственного процесса необходимо выбрать тип конвейера и учитывать следующие условия.

Выберем нерабочий распределительный конвейер непрерывного действия, предметы труда снимаются с конвейера и операции выполняются вне конвейера.

Топi=tсбi+tс.у.

где tсбi – норма времени на сборку отдельных узлов и установку деталей (мин./шт.);

tс.у. – время снятия и установки предметов труда с конвейера и на конвейер при выполнении i-ой операции (мин.); tс.у. примем 0.7 мин.

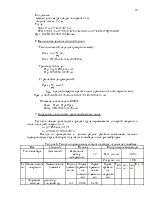

Таблица 2. Нормы времени по операциям.

|

№ оп. |

Наименование операции |

Наименование изделия |

Количество изделий, шт. |

Норма времени на элемент, н/ч. |

Норма времени на все элементы, н/ч. |

Норма времени на операцию, н/ч. |

|

1. |

Формовка выводов радиодеталей |

резистор, конденсатор, диод |

132 |

0.003 |

0.396 |

1.3875 |

|

Лужение выводов радиодеталей |

резистор, конденсатор, диод |

132 |

0.003 |

0.396 |

||

|

Монтаж радиодеталей на плату |

резистор, конденсатор, диод |

132 |

0.003 |

0.396 |

||

|

трансформатор |

1 |

0.035 |

0.035 |

|||

|

микросхема |

61 |

0.0025 |

0.1525 |

|||

|

индикатор |

3 |

0.003 |

0.009 |

|||

|

разъем |

1 |

0.003 |

0.003 |

|||

|

2. |

Пайка элементов |

резистор, конденсатор, диод |

132 |

0.02 |

2.64 |

6.662 |

|

трансформатор |

1 |

0.08 |

0.08 |

|||

|

микросхема |

61 |

0.062 |

3.782 |

|||

|

индикатор |

3 |

0.04 |

0.12 |

|||

|

разъем |

1 |

0.04 |

0.04 |

|||

|

3. |

Промыв спиртом, покрытие лаком, сушка |

плата |

1 |

0.175 |

0.175 |

0.175 |

|

4. |

Монтаж в корпус |

устройство |

1 |

0.33 |

0.33 |

0.33 |

|

5. |

ОТК |

устройство |

1 |

0.163 |

0.163 |

0.163 |

Определим операционное время на каждую операцию.

Топ1=1.3875+0.012=1.3995 (н/ч);

Топ2=6.662+0.012=6.674 (н/ч);

Топ3=0.175+0.012=0.187 (н/ч);

Топ4=0.33+0.012=0.342 (н/ч);

Топ5=0.163+0.012=0.175 (н/ч);

Определим штучное время на каждую операцию в зависимости от типа производства. У нас серийный тип производства.

Тштi=Топi*(1+(Аобсл+Арегл.пер.)/100) , (мин.)

где Топi – оперативное время;

Аобсл – общее время обслуживания в % от оперативного времени (сумма времени на организацию и техническое обслуживание рабочего места); Аобсл=3.2+4.3=7.5 %.

Арегл.пер – время регламентированных перерывов (отдых и личные надобности + перерывы обусловленные технологией и организацией производства, выражается в % от оперативного времени); Арегл.пер=5+2.1=7.1 %.

Тшт1=1.3995*1.146=1.604 (н/ч);

Тшт2=4.248*1.146=7.648 (н/ч);

Тшт3=0.187*1.146=0.214 (н/ч);

Тшт4=0.342*1.146=0.392 (н/ч);

Тшт5=0.175*1.146=0.2 (н/ч);

Рассчитаем количество рабочих мест выполняющих параллельно одну и ту же операцию.

wрасч1=1.604/0.103=15.57;

wрасч2=7.648/0.103=74.25;

wрасч3=0.214/0.103=2.08;

wрасч4=0.392/0.103=3.806;

wрасч5=0.2/0.103=1.94;

Определим принятое число рабочих мест на каждой i-й операции, путем округления расчетного количества. Перегрузка и недогрузка на ОНПЛ допускается в пределах (5¸6)%.

Кзi= (wрi/wпi)*100

wрi – расчётное кол-во рабочих мест;

wпi – принятое кол-во рабочих мест;

Таблица 3. Расчет количества принятых рабочих мест, а также перегрузки и недогрузки по местам.

|

№ оп. |

Наименование операции |

Тштi, н/ч |

wрi, шт. |

wпi, шт. |

Кзi, % |

|

1. |

Формовка и лужение выводов, монтаж элементов на плату |

1.604 |

15.57 |

16 |

97.3 |

|

2. |

Пайка элементов |

7.648 |

74.25 |

74 |

100.34 |

|

3. |

Промыв спиртом, покрытие лаком платы, сушка |

0.214 |

2.08 |

2 |

104 |

|

4. |

Монтаж устройства в корпус |

0.392 |

3.806 |

4 |

95.15 |

|

5. |

ОТК |

0.2 |

1.94 |

2 |

97 |

Определим расчетное количество рабочих мест сборщиков на линии.

РМрасч=Swрi

РМрасч=15.57+74.25+2.08+3.806+1.94=97.65 (шт.)

Если >50необходимо организовать две или более линий. В данном случае организуем две линии с двусторонним расположением рабочих мест на конвейере.

Определим общее число рабочих мест на линии.

РМобщ.=РМрасч.+РМрез.+РМкомп.+РМконтр.

РМрез. – резервные рабочие места;

РМкомп. – комплектовщики;

РМконтр. – контролеры;

РМкомп. и РМконтр. – определяется из сложности комплектовки.

РМобщ.=98+1+1=100 (шт.)

4. Определим скорость движения конвейера.

Для конвейера непрерывного действия:

V=lо/r;

lo – шаг конвейера, т. е. расстояние между осями смежных предметов труда равномерно расположенных на конвейере, м.

V=1.2/0.103=11.65 (м/ н/ч);

5. Определим длину рабочей зоны при выполнении i-ой операции.

lрабi=(lо*Топi)/r;

Расчёт по операциям сведём в таблицу.

Таблица 4

|

№ оп |

Норма времени на операцию (Топi), н/ч |

Длина рабочей зоны, м. |

|

1 |

1.3995 |

16.3 |

|

2 |

6.674 |

77.75 |

|

3 |

0.187 |

2.18 |

|

4 |

0.342 |

3.98 |

|

5 |

0.175 |

2.04 |

Длина рабочей части конвейера при двухстороннем расположении предметов труда на поточной линии:

L= lо* (РМобщ.л.+1)/2

L=0.6*50/2=15 м;

Длина замкнутой ленты конвейера:

Lполн=2*L+2*П*R где,

П=3.14;

R – радиус приводного и натяжного барабана, м;

Lполн =2*15+2*3.14*0.6=33.77 м.

Для распределительного рабочего конвейера должно выполнятся условие:

Lполн =2*L+2*П*R![]() lo*П*К

lo*П*К

П – период (комплект номеров) распределительного конвейера;

К – число повторений периодов на полной длине конвейера (целое число).

П=НОК { wп1 ; wп2 … wп5 };

НОК – наименьшее общее кратное;

П=НОК {16, 74, 2, 4, 2}=592,

К= Lполн/П* lо

К=33.77/592*0.6=0.01 примем К=1

lo*П*К=0.6*592*1=355.2 (условие выполняется).

Составим систему адресации ячеек конвейера по рабочим местам и закрепление разметочных знаков за рабочими местами.

Таблица 5. Адресация ячеек конвейера по рабочим местам.

|

№ оп. |

Принятое кол-во рабочих мест |

№ рабочего места |

Знаки закреплённые за номерами |

Число закреплённых знаков за рабочим местом |

|

1 |

8 |

1 2 3 4 5 6 7 8 |

1, 9, 17, 25, 33 2, 10, 18, 26, 34 3, 11, 19, 27, 35 4, 12, 20, 28, 36 5, 13, 21, 29, 37 6, 14, 22, 30 7,15, 23, 31 8, 16, 24, 32 |

5 5 5 5 5 4 4 4 |

|

2 |

37 |

1 2 3 4 5 6 7 8 ... 37 |

1 2 3 4 5 6 7 8 ... 37 |

1 1 1 1 1 1 1 1 ... 1 |

|

3 |

1 |

1 |

1, 2, 3, ... , 37 |

37 |

|

4 |

2 |

1 2 |

1, 3, 5, ... , 35, 37 2, 4, 6, ... , 36 |

19 18 |

|

5 |

1 |

1 |

1, 2, 3, ... , 37 |

37 |

6. Часовая производительность ОНПЛ.

Чп=1/r; где r=0.103 час;

Чп=1/0.103=9.7 шт/час;

Часовая производительность ОНПЛ в кг/час:

qчп=Чп*Q;

Q – средняя масса единицы изделия, кг;

Q=0.5 кг;

qчп =9.7*0.5=4.85 кг/час.

7. Установленная мощность двигателя конвейера.

Руст=0.736*W;

W – мощность потребляемая конвейером, л.с.

W=1.2*[(0.1*Lполн*V*Qк)/36+(0.16* Lполн* qчп)/270]

Qк – масса ленты конвейера, кг;

Для нашего производства воспользуемся ленточным конвейером РТЛ-5000 (тип ленты с тканевыми прокладками).

Его данные:

масса одного метра квадратного равна 43 кг, ширина ленты – 1.2 м.

Тогда:

Qк=1.2*33.77*43=1742.5 кг.

W=1.2*[(0.1*33.77*9.6*1742.5)/36+(0.16*33.77*4.85)/270]=1569.28

Руст=0.736*1569.28=1155 Вт/час.

8. Величины заделов на поточной линии.

Технологический задел (без резервных мест):

Zтех= nтр * ;

;

Zтех=10*(16+74+2+4+2)=980 шт.

Транспортный задел:

Zтр= nтр*( РМобщ.л.-1);

Zтр=10*(100-1)=990 шт.

Страховой задел(резервный):

Zрез=(![]() tперi)/r;

tперi)/r;

tперi – средний перерыв в работе одного рабочего на i-ой операции, мин;

Zрез=(1.3875+6.662+0.175+0.33+0.163) *0.146/0.103=13 шт.

Общая величина задела ОНПЛ:

Zобщ= Zтех+ Zтр+ Zрез;

Zобщ=980+990+13=1983 шт.

9. Определим длительность производственного цикла.

Так как в нашем производстве предмет труда перемещается до первой операции и после последней операции, то:

tц=(2* РМобщ.л.+1)*r

tц=(2*100+1)*0.103=20.7 ч

Исходя из проведённых в данном разделе расчётов составляем технико-нормировочную карту на сборку изделия на конвейере по следующей форме.

Таблица 6. Технико-нормировочную карта на сборку изделия на конвейере.

|

Цех |

Сборный |

Изделие |

Контроллер температуры |

||||||||

|

Тип конвейера |

Ленточный |

Расстояние между центрами, м |

1.2 |

Такт, н/ч /шт |

0.103 |

||||||

|

Ритм, шт/ н/ч |

1.08 |

||||||||||

|

№ оп. |

Наименование операции |

Наименование элемента |

Кол-во элементов, шт. |

Норма времени на элемент, н/ч |

Норма времени на все элементы, н/ч |

Норма времени на операцию, н/ч |

Тштi, н/ч |

wрi, шт. |

wпi, шт. |

Кзi, % |

|

|

1. |

Формовка выводов радиодеталей |

резистор, конденсатор, диод |

132 |

0.003 |

0.396 |

1.3875 |

1.604 |

15.57 |

16 |

97.3 |

|

|

Лужение выводов радиодеталей |

резистор, конденсатор, диод |

132 |

0.003 |

0.396 |

|||||||

|

Монтаж радиодеталей на плату |

резистор, конденсатор, диод |

132 |

0.003 |

0.396 |

|||||||

|

микросхема |

61 |

0.0025 |

0.1525 |

||||||||

|

индикатор |

3 |

0.003 |

0.009 |

||||||||

|

трансформатор |

1 |

0.035 |

0.035 |

||||||||

|

разъем |

1 |

0.003 |

0.003 |

||||||||

|

2. |

Пайка элементов |

резистор, конденсатор, диод |

132 |

0.02 |

2.64 |

6.662 |

7.648 |

74.25 |

74 |

100.34 |

|

|

микросхема |

61 |

0.062 |

3.782 |

||||||||

|

индикатор |

3 |

0.04 |

0.12 |

||||||||

|

индикатор |

3 |

0.04 |

0.12 |

||||||||

|

разъем |

1 |

0.04 |

0.04 |

||||||||

|

3. |

Промыв спиртом, покрытие лаком, сушка. |

плата |

1 |

0.175 |

0.175 |

0.175 |

0.214 |

2.08 |

2 |

104 |

|

|

4. |

Монтаж в корпус |

устройство |

1 |

0.33 |

0.33 |

0.33 |

0.392 |

3.806 |

4 |

95.15 |

|

|

5. |

ОТК |

устройство |

1 |

0.163 |

0.163 |

0.163 |

0.2 |

1.94 |

2 |

97 |

|

Стоимость основного оборудования возьмём из справочных данных (с учётом коэффициентов пересчёта, взятых в НЭГ №2, 95г; №1, 96г; №4, 97г; №2, 98г; №8, 2001г; №8, 2002г; Республика №6).

Таблица 7. Технологическое оборудование, оснастка и инструмент.

|

№ оп |

Наим-е операции |

Тех. оборудование, оснастка, инструмент. |

Модель, шифр, тип |

Перв. ст-сть об-я, руб |

Коэф.пере-счёта |

Ст-сть ед. об-я на 2002 г тыс.руб. |

Кол. ед-ц об-я. |

Потреб. мощ-сть ед. обор-ия, кВт. |

|

1. |

Формовка выводов |

Устройство для формовки выводов элементов. |

ГГ1420-4023 |

600 |

1195 |

717 |

6 |

0.1 |

|

Лужение выводов. |

Ванна для лужения. |

ГГ0867-4003 |

500 |

1195 |

597.5 |

9 |

0.6 |

|

|

Монтаж элемен-тов на плату. |

Полуавтомат укладки элементов на плату. |

ГГ-2311 |

5000 |

1195 |

5975 |

3 |

0.2 |

|

|

2. |

Пайка элемен-тов. |

Установка пайки. |

АП-9 |

1000 |

1195 |

1195 |

20 |

0.6 |

|

Автомат пайки микросхем. |

АПМ-1 |

8200 |

1195 |

9799 |

10 |

0.6 |

||

|

3. |

Промы-вка спиртом,покрытие лаком, сушка. |

Шкаф сушильный. |

Завод Электр- одело |

50 |

1195 |

59.75 |

3 |

0.6 |

|

Ванна для обезжиривания, флюсования и отмывки. |

ГГ0867-4021 |

200 |

1195 |

239 |

3 |

0.6 |

![]()

Для расчёта числа основных рабочих используется два метода: а) по трудоёмкости работ;

б) по количеству обслуживающих рабочих мест.

Число основных рабочих-сдельщиков определяется по формуле.

Рсд=(![]()

![]() Ni*tij )/F*kвн.

Ni*tij )/F*kвн.

Ni – годовой объём выпуска изделия i-го наименования, шт;

tij – трудоёмкость выполнения j-ой операции по i-му изделию, н.ч.;

F – полезный годовой фонд времени одного рабочего, часы;

kвн – плановый коэффициент выполнения норм с учётом многостаночного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.