Билет №4

1 Графики нагрузки реверсивных станов горячей прокатки и требования, предъявляемые к ним.

Устройство и технические схемы.

Реверсивные станы горячей прокатки предназначены для предварительного обжима горячего слитка. Кроме этого реверсивные станы могут входить в состав крупносортовых , полунепрерывносортовых и листовых станов. Основная особенность ЭП рабочих валков клети это:

-- переменное вращение ЭД в обе стороны, для осуществления прокатки металла за несколько пропусков.

Технологическая линия блюминга.

Нагретый до температуры 1200--1250°С слиток 1 из нагревательных печей 2 транспортируют спец. тележками и слитковозками 3 к приёмному рольгангу 4. Откуда подводящим 5 и удлинительным рольгангом 7 доставляют в рабочий рольганг.

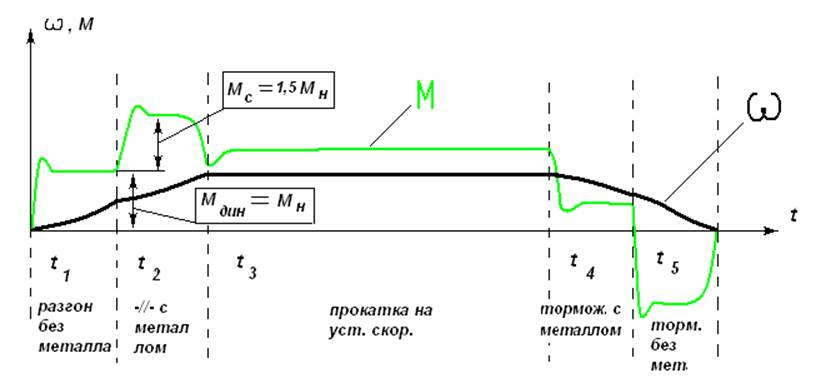

Перед подачей слитков к клети 9 оператор устанавливает с помощью нажимного устройства необходимый раствор валков, затем включается привод переднего рабочего рольганга 7 и двигатель рабочих валков таким образом, что бы в момент входа металла в валки их скорость соответствовала нормальным условиям захвата. Как правило, эта скорость ниже Vпрок. , поэтому после захвата металла происходит увеличение скорости валков. В конце пропуска включается двигатель на торможение с таким расчетом , что бы скорость выброса металла была не была очень большой и обычно Vзахв. и Vвыбр. одинаковые. После выхода слитка из валков включается нажимное устройство для получения нужного раствора , затем ЭД главного привода включается в обратном направлении для последующего пропуска. После 2-х, 4-х и других четных пропусков , заготовка попадает на передний рабочий рольганг и здесь , если необходимо, поворачивается на 90° при помощи кантователя. Общее количество пропусков одного слитка от 3-х до 19-ти. После окончания прокатки металл транспортируется рольгангом 10 к ножницам 11, где обрезается передние и задние концы и , если необходимо, осуществляется порез на мерные длины.

Требования, предъявляемые к ЭП прокатных станов.

Производительность прокатных станов во многом зависит от времени протекания переходного процесса главного привода рабочих валков и вспомогательных механизмов. Общее время прокатки слитка состоит из машинного времени, когда металл находится в валках , и времени пауз , определяемого продолжительностью работы вспомогательных механизмов для подготовки к очередному пропуску. Средняя продолжительность пауз между отдельными пропусками составляет 1.5 , 1.6 секунды. Средняя скорость захвата и выброса от 1 до 4,5 рад/с. Максимальное значение динамического момента выбирают примерно номинальным моментом двигателя, что позволяет большую часть перегрузочного момента ЭД использовать на преодоление статического сопротивления, возникающего при обжатии металла. В процессе разгона рекомендуется равноускоренный или равномерный режим управления, интенсивность которого может изменяться автоматически при перегреве ЭД. Производительность прок. станов зависит не только от типа прокатки и мощности ЭП , но и от согласованной и надежной работы всех механизмов. Исходя из технологического процесса наладки на реверсивных станах в системе эл. оборудования главного эл. привода предъявляются след. требования:

1) минимальное время переходных процессов при заданном значении динамического тока.

2) большая частота включений (более 1000 в час).

3) диапазон регулирования 1/10

4) высокая перегрузочная способность приводного двигателя по току и моменту.

5) высокая степень надежности системы ЭП и системы электроснабжения.

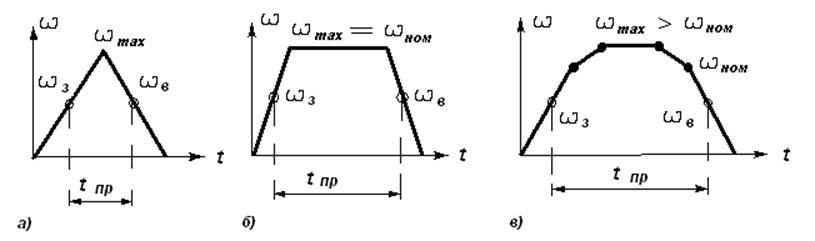

В соответствии с этими требованиями для главного привода клетей реверсивного стана применяют ДПТ , скорость которых регулируется изменением напряжения на якоре и тока возбуждения. В зависимости от длины прокатываемой заготовки для обжимных станов характерны различные графики изменения скорости рабочих валков.

J

|

|

снижать магнитный поток ЭД).

г)

Реальные графики момента и скорости при работе привода по трапец. графику имеют несколько иной вид г).

2. Схема и принцип действия АЭП намоточных устройств: регулирование

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.