Вид ремонта |

Норма пробега между ремонтами, км |

Программа ремонта, локомотивов |

Программа ремонта, секций |

|

КР-2 |

1440×103 |

6 |

12 |

|

КР-1 |

720×103 |

6 |

12 |

|

ТР-3 |

240×103 |

21 |

42 |

|

ТР-2 |

120×103 |

34 |

68 |

|

ТР-1 |

30×103 |

200 |

400 |

|

ТО-3 |

7500 |

800 |

1600 |

Годовая трудоемкость по автотормозному отделению по всей программе ремонта, чел×ч,, определяется по формуле

![]() (5)

(5)

где qi – трудоемкость i-го вида ремонта, чел×ч, принимаем по [10] и представляем в таблице 2.

Тогда подставляя численные значения, получаем:

![]() чел×ч.

чел×ч.

Таблица 2 – Трудоемкость технического обслуживания и текущего ремонта тепловоза 2ТЭ10У по автотормозному отделению

|

Вид ТО и ТР |

Трудоемкость qi, чел×ч |

Средний разряд |

|

ТО-3 |

4 |

4,1 |

|

ТР-1 |

22 |

4,2 |

|

ТР-2 |

55 |

4,3 |

|

ТР-3 |

86 |

4,4 |

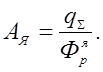

Явочный контингент работников, работающих в автотормозном участке, определяется по следующей формуле

![]() (6)

(6)

Подставляя численные значения, получаем

чел.

чел.

Принимаем АЯ = 11 чел.

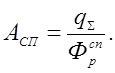

Списочный контингент работников в автотормозном участке определяется по формуле

(6)

(6)

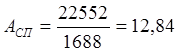

Подставляя численные значения, получаем

чел.

чел.

Принимаем АСП = 13 чел.

Наименование профессии |

Количество |

Мастер отделенияСлесарь 3-го разрядаСлесарь 4-го разрядаСлесарь 5-го разрядаСлесарь 6-го разряда |

1 3 6 2 2 |

4 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО

ПРОЦЕССА

Производственных процесс – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции.

К основным параметрам производственного процесса относят: производственный цикл, такт и ритм.

Производственный цикл – интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия. Он определяется с помощью графика организации производственного процесса (раздел 5).

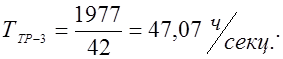

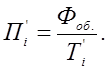

Такт производственного процесса – интервал времени между двумя выпусками производственной единицы продукции. Такт производственного процесса, ч, определяется по формуле

(8)

(8)

Для ремонта ТР-3

Аналогичный расчет выполняем для всех видов ремонта и для удобства результаты сводим в таблицу 4.

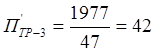

Для вновь принятых значений такта производственного процесса Т’i производим пересчет программы ремонта по формуле

(9)

(9)

Для ремонта ТР-3

секц.

секц.

Аналогичные расчеты пересчета программы ремонта для удобства сводим в таблицу 4.

Таблица 4 – Так выпуска отделения продукции и перерасчет программы ремонта

|

Вид ремонта |

Программа ремонта, секц., Пi |

Такт выпуска, ч/секц., Тi |

Программа ремонта, секц., П’i |

|

ТР-3 |

42 |

47 |

42 |

|

ТР-2 |

68 |

29 |

68 |

|

ТР-1 |

400 |

5 |

395 |

|

ТО-3 |

1600 |

1,2 |

1648 |

Ритм производственного цикла – количество изделий или заготовок определенных наименований, типа размеров и исполнения, выпускаемых в единицу времени. Ритм определяется по формуле

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.