Введение

Целью данного курсового проекта является проектирование системы электропривода прокатного стана. В проекте будут построены диаграммы и нагрузки механизма, произведён расчёт параметров электропривода. Требуется рассчитать и построить статические и переходные характеристики электропривода.

1. Технологическое описание механизма.

Металлургический цикл получения готовой продукции заканчивается обработкой металла давлением. Из всех видов обработки металла давлением наибольшее распространение получила прокатка.

Прокатный стан – это совокупность большого количества механизмов, объединённых одной технологической линией. Прокатное производство включает в себя четыре основные операции: подготовка металла к прокатке, транспортировка и другие вспомогательные операции для проведения прокатки, прокатка металла и обработка готовой продукции [1].

Реверсивные станы горячей прокатки предназначены для предварительного обжатия горячего слитка. Основная особенность электропривода рабочих валков клети – попеременное вращение двигателей в обе стороны для осуществления прокатки металла за несколько пропусков.

В комплекс реверсивного стана горячей прокатки кроме рабочей клети входят: нагревательные колодцы, слитковозы, рольганги, поворотный стол, кантователь, рабочие рольганги и другие механизмы, объединённые общей технологической линией.

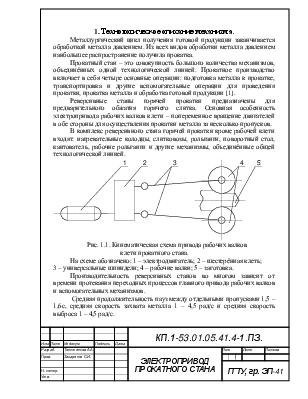

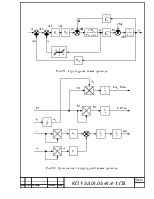

Рис. 1.1.

Кинематическая схема привода рабочих валков клети

прокатного стана.

Рис. 1.1.

Кинематическая схема привода рабочих валков клети

прокатного стана.

На схеме обозначено: 1 – электродвигатель; 2 – шестерённая клеть;

3 – универсальные шпиндели; 4 – рабочие валки; 5 – заготовка.

Производительность реверсивных станов во многом зависит от времени протекания переходных процессов главного привода рабочих валков и вспомогательных механизмов.

Средняя продолжительность пауз между отдельными пропусками 1,5 – 1,6с, средняя скорость захвата металла 1 – 4,5 рад/с и средняя скорость выброса 1 – 4,5 рад/с.

Отсюда следует, что реверсирование главного привода после выхода слитка из валков и достижения скорости захвата за среднее время паузы, равное 1,5 с, происходит со средним ускорением и замедлением 4 – 7 рад/с2.

Максимальное значение динамического момента на современных станах выбирают примерно равным номинальному моменту двигателя, что позволяет большую часть перегрузочного момента двигателя использовать на преодоление статического сопротивления, возникающего при обжатии металла. В процессе разгона рекомендуется равноускоренный или равнозамедленный режим управления, интенсивность которого может изменяться автоматически при перегрузке электродвигателя.

Производительность прокатного стана зависит не только от темпа прокатки и мощности электроприводов, но и от согласованной и надёжной работы всех механизмов.

Исходя из технологического процесса прокатки на реверсивных станах к системе электрооборудования главного электропривода предъявляют следующие требования: минимальное время переходного процесса при заданном значении динамического тока; большая частота включений электрического двигателя (более 1000 в час); диапазон регулирования скорости 1:10; высокая перегрузочная способность приводного двигателя по току и моменту; высокая степень надёжности системы электропривода и системы электроснабжения; схема электроснабжения должна обеспечить падение напряжения не более 10%.

2. Расчёт и построение диаграммы скорости и статических

нагрузок механизма.

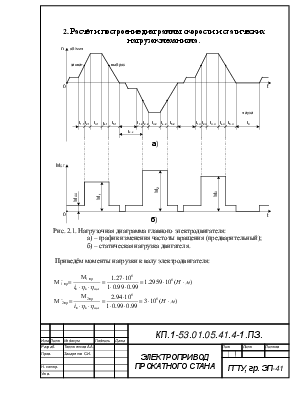

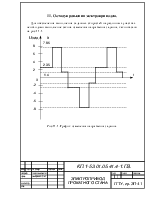

Рис. 2.1. Нагрузочная диаграмма главного электродвигателя:

а) – график изменения частоты вращения (предварительный);

б) – статическая нагрузка двигателя.

Приведём моменты нагрузки к валу электродвигателя:

При первом проходе заготовки:

1)

2)

![]()

3)

![]() , отсюда

, отсюда ![]()

![]() , т. е. это говорит о том, что при первом проходе двигатель не

набирает скорость υ=5 м/с. Методом итераций попытаемся

узнать максимальную скорость при первом проходе заготовки (т. е.

, т. е. это говорит о том, что при первом проходе двигатель не

набирает скорость υ=5 м/с. Методом итераций попытаемся

узнать максимальную скорость при первом проходе заготовки (т. е. ![]() ).

).

Принимаем υ max=4.8 м/с, тогда ![]() =

2.59875 (м),

=

2.59875 (м), ![]() = 2.77875 (м), откуда

= 2.77875 (м), откуда ![]() = 5.5 – 5.37 = 0.1225 (м).

= 5.5 – 5.37 = 0.1225 (м).

Если υ max=4.85 м/с, тогда ![]() =

2.659 (м),

=

2.659 (м), ![]() = 2.839 (м),

откуда

= 2.839 (м),

откуда ![]() = 5.5 – 5.498 = 0.002 (м).

= 5.5 – 5.498 = 0.002 (м).

Скорость υ max=4.85 м/с подходит нашему процессу прокатки.

Найдём перемещения заготовки и время при втором проходе:

1)

2)

3) ![]()

![]()

Найдём перемещения заготовки и время при третьем проходе:

1) ![]()

![]()

2) ![]()

![]()

3) ![]()

3. Выбор системы электропривода и предварительный выбор электродвигателя.

Найдём рабочее время при первом проходе заготовки:

![]()

Найдём рабочее время при втором проходе заготовки:

![]() .

.

Найдём рабочее время при втором проходе заготовки:

![]() .

.

Найдём средний момент по формуле:

,

где

,

где

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Т. о.  .

.

Предварительно двигатель выбираем из условия:

![]() .

.

Нашему условию удовлетворяет двигатель:

П2 – 1000 – 238 – 8С [5. стр. 436]

Мощность 4500 кВт

Ток 5350 А

Частота вращения 36/71 об/мин

Момент 1193,7 кН∙м

Динамический момент инерции 53,8∙103 кг∙м2

Масса 166∙103 кг

КПД 89,8 %

Uном=930 В

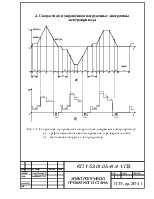

4. Скоростная и упрощённая нагрузочные диаграммы электропривода.

Рис. 4.1. Скоростная и упрощённая нагрузочные диаграммы электропривода:

а) – график изменения частоты вращения (предварительный);

б) – статическая нагрузка электропривода.

Найдём результирующие моменты за один цикл:

![]() , где

, где

,

,

,

,

![]() .

.

![]()

![]() , где

, где

![]()

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

.

.

.

.

![]() =

=![]() =

=![]() .

.

![]() , откуда

, откуда

![]() .

.

5. Проверка электродвигателя по нагреву и перегрузочной способности.

Проверку произведём по эквивалентному моменту:

где

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Тогда:

![]() ,

а

,

а

![]() ,

,

Проверка электродвигателя производится по условию МН≥МЭ. Как видно 1193,7∙103<1,422∙106 , то есть условие не выполняется, значит необходимо выбрать другой электродвигатель.

Выбираем электродвигатель типа П2 – 1000 – 248 – 14С, его основные номинальные данные:

P=10000 кВт; Uном=930 В; I=11450 А; JД=83,45∙103 кг∙м2;

n=63/90 об/мин; М=1515,9 кН∙м; КПД=93,7 %; m=127∙103 кг.

Проведём перерасчёт моментов, действующих во время цикла работы, и проверку электродвигателя.

![]() .

.

![]()

![]() , где

, где

![]()

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Тогда:

![]() ,

а

,

а

![]() ,

,

Проверяем условие МН≥МЭ: 1.5159 кН∙м>1.454 кН∙м.

Проверка выполняется, следовательно, предварительно двигатель выбран верно.

6. Выбор силового оборудования и расчёт параметров

электропривода.

Выбираем трансформатор ТРДТП – 20000/10У2. Исполнение 5.

Схема соединения обмоток Y/ΔΔYY – 1 – 0, трансформатор с расщеплёнными

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.