![]()

Коленчатый вал 3 имеет четыре противовеса, укреплённые на щеках вала, для уравновешивания вращающихся масс кривошипно-шатунного механизма. Для того, чтобы масло, разбрызгиваемое внутри машины, попадая на вал не увлекалось наружу, на коленчатом валу установлено отражающее кольцо. На одном конце вала имеется коническая шестерня для привода масляных насосов, на другом - маховик.

Шатуны 4 имеют верхнюю головку с бронзовыми вкладышами, тело и нижнюю разрезную мотылевую головку. Две части разрезной головки соединяются болтами, выполненными из высококачественной термически обработанной легированной стали. Мотьлевая головка шатуна имеет вкладыши.

Крейцкопфы 7 бывают двух типов: закрытые и открытые. В открытом крейцкопфе головка шатуна охватывает крейцкопф снаружи. В закрытом - головка шатуна вставляется внутрь и крепится с помощью пальца Палец изготовляется из высококачественной стали и подвергается цементации и закалке. Со штоком крейцкопф соединяется двумя закладными гайками либо двумя резьбовыми втулками, позволяющими регулировать зазор между торцами поршня и цилиндра в крайних верхнем и нижнем положениях.

Конструктивное решение направляющих крейцкопфа 6 разнообразно. Чаще выполняют их в виде вставной втулки или заодно с фонарем. Фонарь 9 и направляющие крейцкопфа 6, объединенные в одну деталь, называют средником. В средниках установлены уплотнения 10, предохраняющие масло в раме от загрязнения и попадания его по штоку в цилиндр Сальники набирают из пакетов с самоуплотняющимися элементами, например, плоскими металлическими кольцами. При высоких давлениях применяют сальники с коническими уплотняющими элементами из мягкого антифрикционного сплава — бронзы и баббита или фторопласта.

Цилиндры 13 компрессора изготавливают из чугуна, на более высокие давления - из стали. При воздушном охлаждении цилиндр - одностенный с ребристой поверхностью. При водяном охлаждении, когда температура компримируемого газа выше 90 °С, цилиндр - двухстенный с водяной рубашкой охлаждения. Внутри цилиндра движется поршень со штоком.

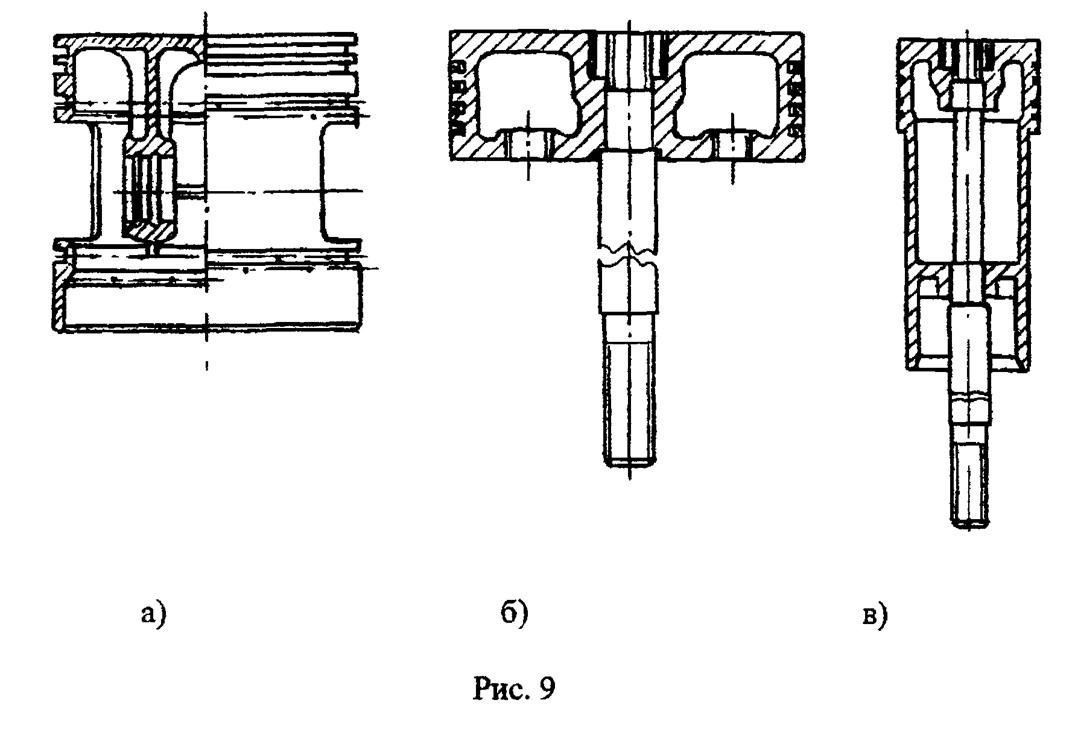

Поршни компрессоров бывают тронковыми, применяемыми при бескрейцкопфном соединении поршня с шатуном, дисковыми и ступенчатыми (рис. 9, а, б, в); могут выполняться составными сварными или сплошными из чугуна, стали и алюминия. Уплотняющие 11 и маслосъемные поршневые кольца изготовляют из высококачественного перлитного чугуна или пластмассы.

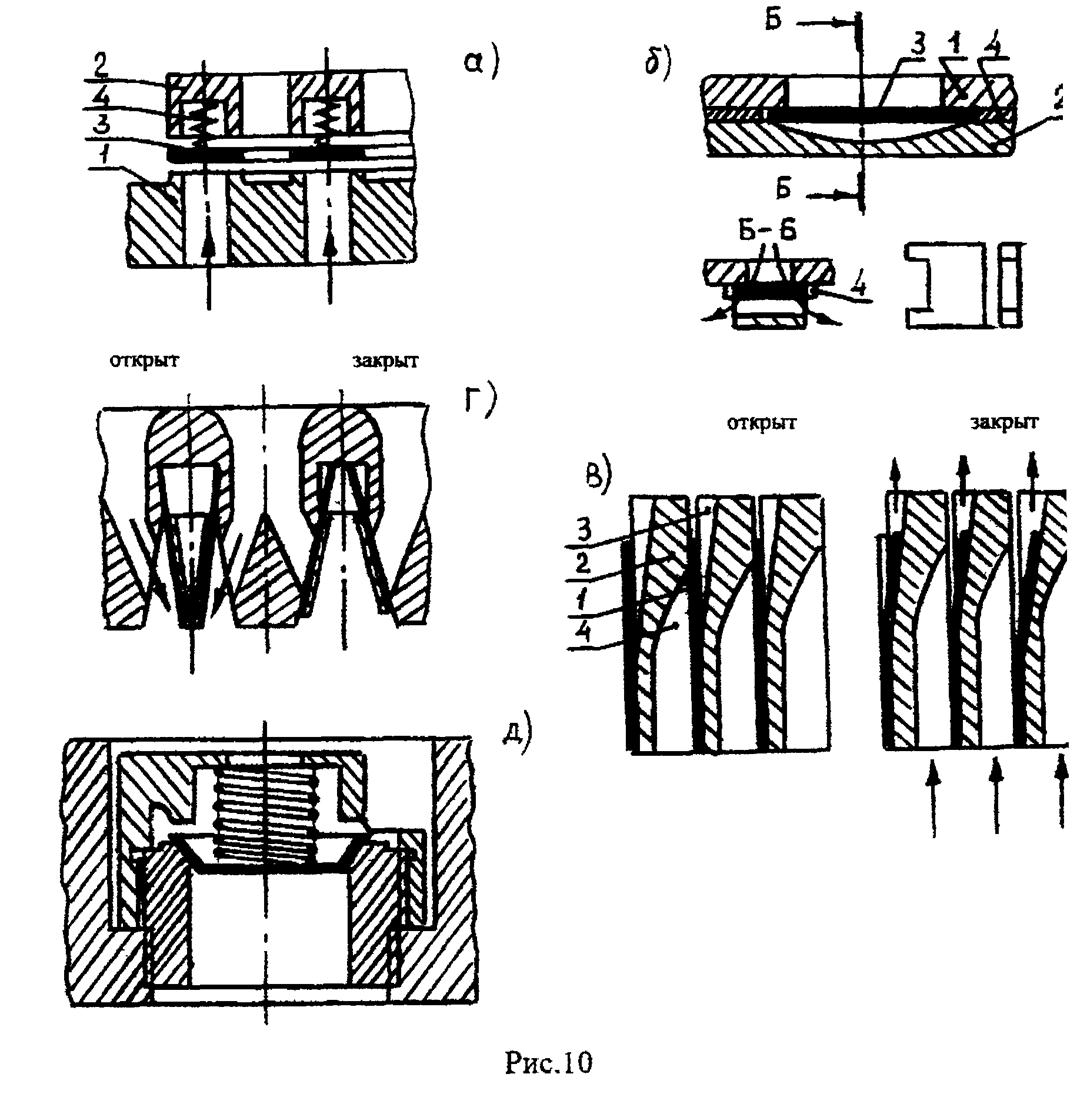

Клапаны 15 размещаются в цилиндре или его крышке. Оси клапанов могут располагаться параллельно, наклонно или радиально оси цилиндра прижимаются к гнездам посредством стаканов и упорных болтов. В компрессорах различного назначения применяются пластинчатые самодействующие клапаны четырех типов: кольцевые, ленточные (полосовые), прямоточные и дисковые.

Кольцевой клапан (рис.10, а) состоит из седла 1, ограничителя пластин 2, одной или нескольких кольцевых стальных пластин 3 и кольцевых или точечных пружин 4. Всасывающий (ВК) и нагнетательный (НК) клапаны отличаются только сборкой и установкой. Шифр их означает: клапан нагнетательный (всасывающий), далее идет буква, характеризующая тип пружины; цифра после букв - посадочный диаметр, мм; цифры после дефиса - наибольшая разность давлений на клапан, МПа. Например, НКТ 140-2,5-1,0.

Кольцевые клапаны предназначены для

компрессоров с подачей :выше 0,17 м3/с с частотой вращения вала 12,5

![]() .

.

Дисковый клапан отличается тем, что концентрические кольца соединены радиальными перемычками в общем диске. Центральная часть диска зажата между седлом и ограничителем подъема, а периферийная свободно отгибается. Проходные сечения дисковых пластин больше, чем кольцевых равных размеров, но они более трудоемки в изготовлении.

В ленточном клапане (рис.10, б)

пластины выполнены в виде самопружинящих полос 3. В свободном состоянии они

прилегают к общему седлу 1, но под давлением газа выгибаются в сторону

ограничителя 2 в пределах углубления и открывают щель для выхода газа.

Необходимые проходные сечения достигаются числом клапанов, собранных на общем

седле. Клапаны применяются в воздушных компрессорах с частотой вращения вала до

16,25 ![]() при разности давлений на клапан до 1

МПа.

при разности давлений на клапан до 1

МПа.

В прямоточном клапане (рис.10, в) пластины также самопружинящие, но расположены не перпендикулярно, а параллельно потоку газа. Потери энергии в таком клапане меньше. Седла 2 и пластины 1 собираются в клапан круглой или прямоугольной формы. Под действием перепада давления пластины отжимаются, открывая проточные каналы, которые образуются за счёт углублений в сёдлах 4 и клиновидных скосов 3.

Круглые клапаны четырёх перечисленных типов изготовляются по стандарту, что обеспечивает взаимозаменяемость клапанов. Кольцевые и дисковые клапаны используют при давлениях до 40 МПа. При сжатии загрязнённых, коксующихся и склонных к полимеризации газов лучше работают кольцевые и дисковые клапаны. При перекачивании сильно запыленной среды надежен в работе компактный прямоточный клапан типа СГИ (рис.10, г).

Значительно реже в компрессорах применяют

тарельчатые клапаны сферической или конической формы (рис. 10, д),

преимущественно в ступенях высокого давления, при разности давлений на клапан

до 20 МПа и частотой вращения вала до 16,7 ![]() .

.

6. СИСТЕМА ОХЛАЖДЕНИЯ

Охлаждение компрессоров бывает водяное и воздушное. Водяное охлаждение обычно выполняется у крупных (с подачей свыше 1,7 м3/с) и средних (с подачей до 1,7 м3/с) компрессоров. Применяются две системы охлаждения компрессорных установок: оборотная и прямоточная. В оборотной (циркуляционной) системе вода охлаждается в охладительных устройствах (теплообменниках) и вновь подается с восполнением потерь к объектам охлаждения. Прямоточная система, в которой для охлаждения используется проточная вода, простая, но требует большого расхода мягкой воды.

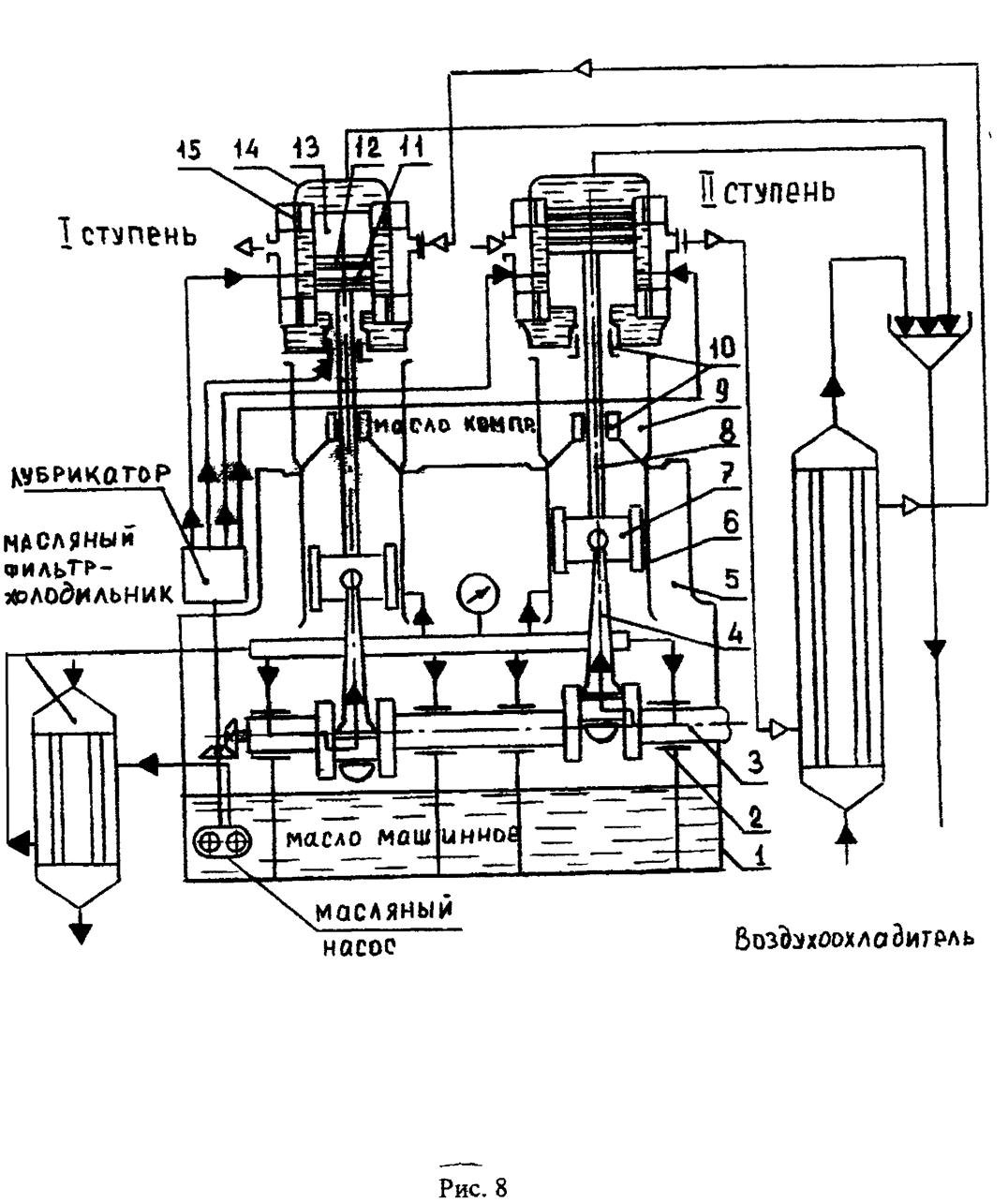

На рис.8 показана одна из схем охлаждения компрессора проточной водой. Вода, пройдя через масляный фильтр - холодильник, а также параллельными потоками через рубашки охлаждения цилиндров и воздухоохладителя (холодильника), попадает в открытую сливную воронку, позволяющую следить за количеством и температурой отходящей охлаждающей воды. В холодильниках компрессора, которые представляют собой трубчатые теплообменники, охлаждающаяся вода движется по трубам, а охлаждаемый агент (газ или масло в фильтре - холодильнике) проходит внутри корпуса между трубками. Приводная часть компрессора охлаждается за счет циркуляции масла.

7. СИСТЕМА СМАЗКИ

Основное назначение смазки - это уменьшение трения в сопрягаемых деталях при относительном их движении, охлаждение трущихся частей и повышение герметичности уплотнений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.