1.4. Назначение припусков на механическую обработку.

Припуски определяются в соответствии с ГОСТ 26645-85.

Технологический процесс изготовления отливки: литье в песчано-глинистые подсушенные и сухие формы. Покрытие наносится пульверизатором. Сплав – нетермообрабатываемая сталь. Наибольший габаритный размер отливки – 2180 мм.

На данной детали есть 2 обрабатываемых поверхности:

1 – Верхняя поверхность отливки (Rz80)

2 – Боковая поверхность отливки (Rz20)

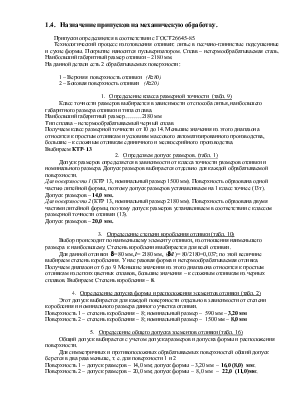

Класс точности размеров выбирается в зависимости от способа литья, наибольшего габаритного размера отливки и типа сплава.

Наибольший габаритный размер………2180 мм

Тип сплава – нетермообрабатываемый черный сплав

Получаем класс размерной точности от 10 до 14. Меньшие значения из этого диапазона относятся к простым отливкам и условиям массового автоматизированного производства, большие – к сложным отливкам единичного и мелкосерийного производства.

Выбираем КТР- 13

Допуск размеров определяется в зависимости от класса точности размеров отливки и номинального размера. Допуск размеров выбирается отдельно для каждой обрабатываемой поверхности.

Для поверхности 1 (КТР 13, номинальный размер 1500 мм). Поверхность образована одной частью литейной формы, поэтому допуск размеров устанавливаем на 1 класс точнее (13т).

Допуск размеров – 14,0 мм.

Для поверхности 2 (КТР 13, номинальный размер 2180 мм). Поверхность образована двумя частями литейной формы, поэтому допуск размеров устанавливаем в соответствии с классом размерной точности отливки (13).

Допуск размеров – 20,0 мм.

Выбор происходит по наименьшему элементу отливки, из отношения наименьшего размера к наибольшему. Степень коробления выбирается для всей отливки.

Для данной отливки d= 80 мм, l= 2180 мм, (d/l)= 80/2180=0,037; по этой величине выбираем степень коробления. У нас разовая форма и нетермообрабатываемая отливка. Получаем диапазон от 6 до 9. Меньшие значения из этого диапазона относятся к простым отливкам из легких цветных сплавов, большие значения – к сложным отливкам из черных сплавов. Выбираем: Степень коробления – 8.

Этот допуск выбирается для каждой поверхности отдельно в зависимости от степени коробления и номинального размера данного участка отливки.

Поверхность 1 – степень коробления – 8; номинальный размер – 590 мм – 3,20 мм

Поверхность 2 – степень коробления – 8; номинальный размер – 1500 мм – 8,0 мм

Общий допуск выбирается с учетом допуска размеров и допуска формы и расположения поверхности.

Для симметричных и противоположных обрабатываемых поверхностей обший допуск берется в два раза меньше, т. е. для поверхности 1 и 2

Поверхность 1 – допуск размеров – 14,0 мм; допуск формы – 3,20 мм – 16,0 (8,0) мм;

Поверхность 2 – допуск размеров – 20,0 мм; допуск формы – 8,0 мм – 22,0 (11,0)мм;

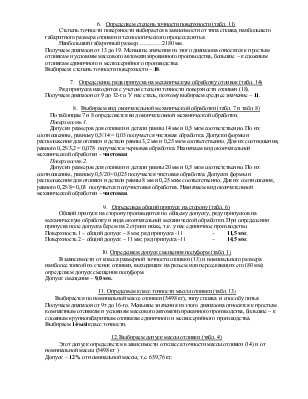

Степень точности поверхности выбирается в зависимости от типа сплава, наибольшего габаритного размера отливки и технологического процесса литья.

Наибольший габаритный размер………….2180 мм.

Получаем диапазон от 13 до 19. Меньшие значения из этого диапазона относятся к простым отливкам и условиям массового автоматизированного производства, большие – к сложным отливкам единичного и мелкосерийного производства.

Выбираем: степень точности поверхности – 18.

Ряд припуска находится с учетом степени точности поверхности отливки (18).

Получаем диапазон от 9 до 12-го. У нас сталь, поэтому выбираем среднее значение – 11.

По таблицам 7 и 8 определяется вид окончательной механической обработки.

Поверхность 1.

Допуски размеров для отливки и детали равны 14 мм и 0,5 мкм соответственно. По их соотношению, равному 0,5/14 = 0,03 получается чистовая обработка. Допуски формы и расположения для отливки и детали равны 3,2 мм и 0,25 мкм соответственно. Для их соотношения, равного 0,25/3,2 = 0,078 получается черновая обработка. Назначаем вид окончательной механической обработки – чистовая

Поверхность 2.

Допуски размеров для отливки и детали равны 20 мм и 0,5 мкм соответственно. По их соотношению, равному 0,5/20= 0,025 получается чистовая обработка. Допуски формы и расположения для отливки и детали равны 8 мм и 0,25 мкм соответственно. Для их соотношения, равного 0,25/8= 0,03 получается получистовая обработка. Назначаем вид окончательной механической обработки – чистовая.

Общий припуск на сторону производится по общему допуску, ряду припусков на механическую обработку и вида окончательной механической обработки. При определении припуска поле допуска берем на 2 строки ниже, т.к. у нас единичное производство.

Поверхность 1 – общий допуск – 8 мм; ряд припуска -11 – 11,5 мм;

Поверхность 2 – общий допуск – 11 мм; ряд припуска -11 – 14,5 мм;

В зависимости от класса размерной точности отливки (13) и номинального размера наиболее тонкой из стенок отливки, выходящих на разъем или пересекающих его (80 мм) определяем допуск смещения полуформ.

Допуск смещения – 9,0 мм.

11. Определяем класс точности массы отливки (табл. 13)

Выбирается по номинальной массе отливки (5498 кг), типу сплава и способу литья.

Получаем диапазон от 9т до 16-го. Меньшие значения из этого диапазона относятся к простым компактным отливкам и условиям массового автоматизированного производства, большие – к сложным крупногабаритным отливкам единичного и мелкосерийного производства.

Выбираем 14-ый класс точности.

12. Выбираем допуск массы отливки (табл. 4)

Этот допуск определяется в зависимости от класса точности массы отливки (14) и от номинальной массы (5498 кг )

Допуск – 12% от номинальной массы, т.е. 659,76 кг.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.