Установлено, что колебания влажности сырья во время поступления на переработку достигают более 10%, из-за чего объем выработки брикетов уменьшается до 15%, а расход электроэнергии увеличивается. Поэтому автоматизированная система управления сушкой на заводе с использованием ЭВМ позволит значительно минимизировать энергозатраты. Хорошие резервы ресурсосбережения имеют пневмогазовые сушилки, в основном за счет совмещения в одном аппарате нескольких подготовительных операций. Стабилизация выработки брикетов по влажности и производительности возможна при непрерывном контроле таких параметров, как количество поступающего в сушилку сырья, сушильного агента и расхода топлива для получения сушильного агента.

Полученные нами уравнения регрессии (табл. 1.5) могут использоваться как при планировании и прогнозировании возможных изменений технико-экономических показателей работы брикетного завода, так и для сокращения числа необходимых анализов технических свойств сырья для брикетирования. Это в значительной степени позволит уменьшить трудоемкость работы заводской лаборатории. Методика анализа корреляционных связей и определения уравнения регрессии несложная и поэтому при переходе на новое сырье не составит труда уточнить расчетные формулы непосредственно в производственных условиях.

Пневмогазовые сушилки имеют самую низкую металлоемкость до 12 кг/т, сравнительно меньшую энергоемкость и более высокий КИРВ до 0,85. Качество брикетов, оснащенных этими сушилками, несколько ниже по сравнению с другими [69-71,108,153,154]. Меньшие затраты электроэнергии достигаются при эксплуатации сушилок с оптимальной производительностью и меньшей влажностью сырья.

.

Сокращение расхода местного топлива можно достичь за счет изготовления таких композиций, как торф + уголь (до 30%), торф + лигнин (до 50%), торф + опилки (до 30%), торф + уголь + опилки (до 20 - 40 %). Выбор оптимальной шихты зависит от производительности оборудования и расходов компонентов шихты [51,94,174].

Для энергосбережения всех структур энергопотребления нами выявены мероприятия для разработки оптимального энергетического баланса, а также определить критерии, связывающие три энергоемкие параметры: электро-, тепло- и ресурсопотребление [97, 119, 146, 147].

. Все стадии процесса обогащения можно оценить критерием энергетической эффективности, характеризующимся отношением

К = Э1 / Э2, ![]() (6.1)

(6.1)

где Э1 - потребление энергии топливных брикетов или энергосодержание (энергетическая ценность) i- й продукции, МДж/т;

Э2 - суммарные энергозатраты на подготовке, добыче, погрузке и транспорте торфа или полная энергоемкость (полные удельные затраты энергии), МДж/т.;

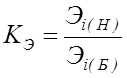

Выражение (6.1) целесообразно использовать для характеристики эффективности по производству новых энергоносителей [51,137,167]. Для сравнительной же оценки самых различных технологий важно определить коэффициент энергозатрат новой технологии (Н) относительно базовой (Б)

.

(6.2)

.

(6.2)

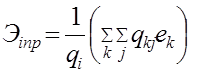

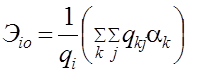

Полные энергозатраты

![]() , (6.3)

, (6.3)

где Эinp ,Эio – прямые и овеществленные удельные энергозатраты, определяемые из выражений

;

;  , (6.4)

, (6.4)

где qkj – удельный расход ресурса k-го вида при выполнении j-го процесса (операции) по технологии, кДж/т;

ek, ak – энергосодержание k-го энергоносителя и энергетический эквивалент k-го ресурса, МДж/т;

qi – производительность завода, т/ч.

Нами определено [51,137], что расход тепловой энергии на сушильные

агенты по всем типам сушилок равен примерно 2,1 ГДж/т, расход электроэнергии –

67,5 кВт ч/т, расход топлива – 0,09 т у.т./т. С учетом годовой программы

производства брикетов (приложение 1,2), а также площади нетто полей, с которых

убирается торф для производства брикетов, суммарная энергоемкость на

производство брикетов за год составит около ![]() ГДж, а тепло, получаемое от сжигания брикетов равно

ГДж, а тепло, получаемое от сжигания брикетов равно![]() ГДж, что на порядок превышает общие расходы (рис 6.1).

ГДж, что на порядок превышает общие расходы (рис 6.1).

Проведенные исследования [51, 85, 90, 91] показали, что для экономной технологии необходимы альтернативные способы использования тепловой энергии торфа и угля. Теплоценность торфа в сыпучем виде ниже примерно в два раза, чем у брикетов, но при этом повышается кпд использования тепловой энергии. При учете таких затрат, как материалы, живой труд общий энергетический эквивалент составляет до 500 кДж/кг. Следует учесть, что значительные потери теплоты твердого топлива наблюдаются у потребителей, где водонагреватели и бойлеры имеют низкий кпд сжигания (0,6 - 0,7), поэтому при сжигании твердого топлива у потребителя полезно используется только 50 - 55 % теплоты брикетов.

Результаты исследований энергетических балансов показывают, что имеются реальные возможности снижения расходов ТЭР как в виде прямых затрат, так и за счет структурных изменений (например, расход элекроэнергии на добычу торфа составляет 15-20 кВт·ч/т при технически возможном уровне до 15 кВт·ч/т; расход электроэнергии на брикетных заводах составляет 70-110 кВт·ч/т при возможном снижении на 10-15%), что может осуществляться за счет улучшения физико-механических свойств сырья, увеличения производительности оборудования, снижения его мощности, применения искусственного обезвоживания для снижения влажности при добыче и переработке торфа.

Сейчас имеется большой опыт при приготовлении композиционных гранулированных продуктов, где торф и уголь хорошо совмещаются в композиции с сопропелем, лигнином, опилками и т.д. Здесь следует отметить, что они в основном получили применение для защиты окружающей среды в качестве гранулированных сорбентов.

6.2. Рекомендации для технологического применения

схем обогащения

Исследования состояния энергоемкости добычи и переработки торфа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.