МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛОРУСЬ

БЕЛОРУСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: “Горные машины”

Гр.

Курсовая работа

На тему: ” Разработать технологический процесс изготовления детали”.

По дисциплине: ” Технология машиностроения”

Выполнил:

Проверил:

2003

Содержание

Введение………………………………………………………………………………

1.Описание конструкции и назначение детали……………………………………...

2.Технологический контроль чертежа и анализ технологичности детали…………………………………………………………………………………

3.Определение типопроизводств……………………………………………………..

4.Разработка маршрутного и операционного технологического процесса……………………………………………………………………………...

5.Расчет припусков и режимов резания……………………………………………...

6.Оформление технологических карт………………………………………………..

Заключение и выводы………………………………………………………………..

Литература…………………………………………………………………………….

4

Введение

Эффективность производства, его технический процесс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от современного внедрения методов технико-экономического анализа.

Большинство деталей машин из различных материалов получают окончательную форму и размеры в результате механической обработки. Важная роль в этом принадлежит обработке ма- териалов резанием, особенно в случаях, когда требуется получить детали с высокой точностью и малой шероховатостью обработанных поверхностей. Для того, чтобы такая обработка была про-изводительной, экономичной и обеспечивало высокое качество изготовления деталей, необходимо знать основные закономерности процесса резания, на основании которых можно сознательно управлять явлениями, протекающими в его зоне. Поскольку обработка может осуществляться различными режущими инструментами и с различными геометрическими параметрами, изучение закономерностей процесса резания нужно проводить неотрывно от установления основных путей совершенствования режущего инструмента [4].

Развитие науки о резании металлов немыслимо без разработки новых видов режущих инструментов, совершенствование и улучшение их конструктивных и геометрических параметров, без исследования обрабатываемости жаропрочных и других труднообрабатываемых материалов, а так же явлений, связанных с процессом резания и другими особенностями металлообработки. Это означает, что только комплексное изучение вопросов обрабатываемости материалов резанием и совершенствование конструктивных элементов и геометрических параметров режущих инструме- нтов позволит решать как назначение так и практические задачи развития металлообрабатыва- ющей и других отраслей.

Технологический процесс механической обработки деталей должен проектироваться и выполняться таким образом, чтобы посредством наиболее рациональных и экономических способов обработки удовлетворялись требования к деталям (точность обработки и шереховатость поверхностей, взаимное расположение осей и поверхностей, правильность контуров и т.д.), обеспечивающие правильную работу собранной машины.

Повышение точности изготовления заготовок снижает трудоёмкость механической обработки (получение заготовок штамповкой, литьём и т.д.) вместе с тем повышения точности механической обработки сокращает трудоёмкость сборки в результате устранения протирочных работ и унификации деталей изделий. Особое значение имеет точность при автоматизации производства, когда качество изделия должно получиться не в результате исскуства рабочего, а в результате устойчивой и надёжной работы технологического оборудования. Ответственные задачи конструктора является установление заданной точности и её назначения на основе анализа условий её работы с учётом экономики её изготовления.

Обработка резанием является основным технологическим приёмом изготовления точных деталей. Трудоёмкость механико-сборочного производства в большинстве отраслей машиностроения значительно превышает трудоёмкость линейных, ковочных и штамповочных процессов вместе взятых, обработка резанием имеет достаточно высокую производительность и отличается исключительной точностью. Нужно также учитывать универсальность и гибкость обработки резанием обеспечивающее её преимущество перед другими методами.

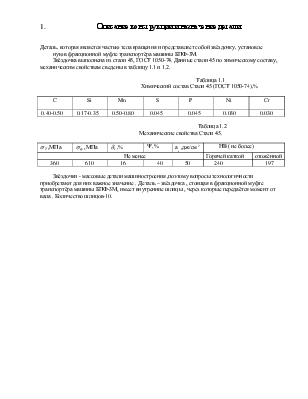

1. Описание конструкции и назначение детали.

Деталь, которая является частью тела вращения и представляет собой звёздочку, установле ную в фракционной муфте транспортёра машины БПФ-3М.

Звёздочка выполнена из стали 45, ГОСТ 1050-74. Данные стали 45 по химическому составу, механическим свойствам сведены в таблицу 1.1 и 1.2.

Таблица 1.1

Химический состав Стали 45 (ГОСТ 1050-74),%

|

C |

Si |

Mn |

S |

P |

Ni |

Cr |

|

0.40-0.50 |

0.17-0.35 |

0.50-0.80 |

0.045 |

0.045 |

0.030 |

0.030 |

Таблица 1.2

Механические свойства Стали 45.

|

|

|

|

|

а |

HB ( не более) |

|

|

Не менее |

Горячей каткой |

отожённой |

||||

|

360 |

610 |

16 |

40 |

50 |

240 |

197 |

Звёздочки - массовые детали машиностроения ,поэтому вопросы технологичности приобретают для них важное значение . Деталь – звёздочка , стоящая в фракционной муфте транспортёра машины БПФ-3М, имеет внутренние шлицы , через которые передаётся момент от вала . Количество шлицов-10.

2. Технологический контроль чертежа и анализ

технологичности детали.

Одним из этапов разработки техпроцесса является технологический контроль чертежа детали и анализ технических условий, которые способствуют выявлению путей улучшения технологичности конструкций, что позволит уменьшить трудоёмкость и снизить себестоимость изготовления детали.

Деталь- звёздочка- изготовлена из Стали 45, массой 1.3 кг. Главной особенностью рассматриваемой детали является обработка (,,?????)

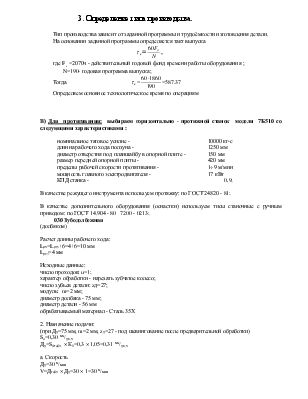

3. Определение типа производства.

Тип производства зависит от заданной программы и трудоёмкости изготовления детали.

На основании заданной программы определяется такт выпуска

![]() =

= , где F

, где F![]() =2070ч - действительный годовой фонд времени работы оборудования

=2070ч - действительный годовой фонд времени работы оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.