2.3.6 Расчет сборочных единиц

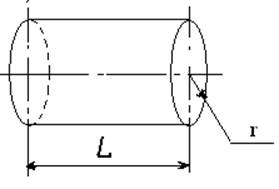

2.3.6.1 Расчет барабана

По условию площадь поверхности барабана равна ![]() м2.

Так как барабан представляет собой цилиндр, то для расчета площади поверхности

фильтрования воспользуемся формулой (см.рисунок 2.11)

м2.

Так как барабан представляет собой цилиндр, то для расчета площади поверхности

фильтрования воспользуемся формулой (см.рисунок 2.11)

![]() , м2

(2.49)

, м2

(2.49)

где L–длина барабана, м;

r–радиус барабана, м;

![]() =3,14–константа.

=3,14–константа.

Рисунок 2.11 Схема барабана

L–длина и r–радиус барабана

Примем L=4,4 м и r=1.5 м, тогда подставив в формулу получим

![]() , м2

, м2

Так как ![]() ,

следовательно длина и радиус барабана подобраны верно.

,

следовательно длина и радиус барабана подобраны верно.

2.3.6.2 Расчет цилиндрической передачи

Суммарное чисто циклов перемены напряжений для зубчатого колеса при продолжительности работы 16 ч (работа в две смены) а течение 300 рабочих дней в году

![]() (2.50)

(2.50)

где t — продолжительность службы за 6 лет,

t =14 • 300 • 6 = 25200 ч.

База испытаний при твердости 250 НВ составляет NHG=16*106 [16,стр.150].

Для колеса и шестерни должно выполняться условие ![]() несмотря на

то, что шестерня вращается быстрее колеса и её твердость 295 НВ. При этом

коэффициент долговечности

несмотря на

то, что шестерня вращается быстрее колеса и её твердость 295 НВ. При этом

коэффициент долговечности ![]() [16,стр.150].

[16,стр.150].

Пределы контактной выносливости [16,стр.175,(табл.9.8)] для шестерни и колеса рассчитаем по формуле

![]() ,МПа;

(2.51)

,МПа;

(2.51)

для

шестерни ![]() ,МПа;

,МПа;

для

колеса ![]() ,

МПа.

,

МПа.

Допускаемые контактные напряжения для шестерни и колеса [16,стр.151,(9.10)]

,

(2.52)

,

(2.52)

где SH –коэффициент безопасности для колес, прошедших улучшение и нормализацию SH =1.

Для шестерни

, МПа;

, МПа;

Для колеса

,МПа.

,МПа.

Для косозубых передач принимают условное допускаемое напряжение

![]() ,МПа.

,МПа.

При этом должно выполняться требование [16,стр.151,(9.11)]

![]() ;

;

![]() .

.

Окончательно принимаем допускаемое контактное напряжение ![]() МПа.

МПа.

Допускаемые напряжения при изгибе рассчитаем по формуле

![]() , МПа;

, МПа;

![]() , МПа;

, МПа;

Коэффициент

безопасности принимаем ![]() .

Принимаем значение коэффициента долговечности при твердости менее 350НВ

.

Принимаем значение коэффициента долговечности при твердости менее 350НВ ![]() и значение

коэффициента, учитывающего влияние односторонней нагрузки,

и значение

коэффициента, учитывающего влияние односторонней нагрузки, ![]() .

.

Тогда допускаемые напряжения при изгибе [16,стр.152,(9.14)]

;

(2.53)

;

(2.53)

Для шестерни

,

МПа.

,

МПа.

Для колеса

,

МПа.

,

МПа.

Вращающие моменты на шестерне и колесе при:

,

рад/с;

,

рад/с;

,

рад/с;

,

рад/с;

,

Н*мм;

,

Н*мм;

, Н*мм.

, Н*мм.

Межосевое расстояние рассчитываем по формуле

,

(2.54)

,

(2.54)

где КHβ=1.05–принимаем по таблице [16,стр.176,(табл.9.11)] с учетом, что

(2.55)

(2.55)

, мм.

, мм.

Принимаем ![]() мм.

мм.

Назначаем предварительно угол наклона зубьев β=10…15о, при этом cosβ=0,985…0,966.

Нормальный модуль

мм.

(2.56)

мм.

(2.56)

Принимаем по СТ СЭВ 310-76 ближайший

нормальный модуль ![]() мм.

мм.

Определяем окончательно угол наклона зубьев

.

(2.57)

.

(2.57)

Основные размеры шестерни и колеса

, мм;

, мм;

, мм.

, мм.

Рабочая ширина колеса

![]() , мм.

, мм.

Рабочая ширина шестерни

![]() , мм.

, мм.

Выполняем проверочный расчет на усталость по контактным напряжениям по формуле [16,стр.163,(9.42)]

.

(2.58)

.

(2.58)

где Zм–коэффициент, учитывающий механические свойства материалов сопряжённых зубчатых колёс;

Zн–безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев;

Zε–безразмерный коэффициент, учитывающий суммарную длину контактных линий;

Kн–коэффициент, зависящий от скорости и степени точности.

Определяем окружную скорость

,

м/с. (2.59)

,

м/с. (2.59)

По таблице [16,стр.196,(табл.9.25)] назначаем 8-ю степень точности передачи.

Коэффициенты [16,стр.179,(табл.9.18)]: Zм=275 (Н/мм2)1/2; Zн=1,77*сosβ=1.77*0.965=1.71; Zε=0.79; Kн=1,17.

Контактное напряжение

МПа, то есть

меньше, чем

МПа, то есть

меньше, чем ![]() МПа. Расчет

произведен, верно.

МПа. Расчет

произведен, верно.

2.3.6.3 Подбор и проверочный расчет муфты

Для соединения выходного вала редуктора с приводным валом барабана принимаем упругую втулочно-пальцевую муфту. Момент на валу Тр=235,7 Н×м.

Принимаем втулочно-пальцевую муфту [15,стр.364(табл.11.5)]:

ГОСТ 21424-75 с расчётным моментом Тр=2000 Н×м, посадочный диаметр вала d=75 мм, b=25 мм; z=48; m=3 мм.

Муфту рассчитываем по условию износостойкости [16,стр.370,(17,6)]

![]()

(2.60)

(2.60)

где р - давление на поверхности зубьев, МПа;

[p]=12…15 МПа – допускаемое давление [16,стр.370];

b=25 мм - ширина зуба.

Диаметр делительной окружности [16,стр.370]

![]() =m×z=3×48=144 мм.

=m×z=3×48=144 мм.

МПа

МПа![]()

Условие износостойкости выполняется.

Момент муфты, нагружающий вал:

Мим=0,1×Тр=0,1×235,7=23,6 Н×м (2.61)

2.3.6.4 Подбор и проверочный расчет шпоночного соединения

Для всех шпоночных соединений принимаем призматические шпонки со скруглёнными концами. Материал шпонки – Cталь 45.

Расчёт производим из условия прочности на смятие боковых граней шпонки, выступающих из вала по формуле [16,стр.370,(4.1)]

(2.62)

(2.62)

где T - крутящий момент на валу, Н·м;

d - диаметр вала, мм;

lp =l-b - рабочая длина шпонки, мм;

l - полная длина шпонки, мм;

b - ширина шпонки, мм;

h - высота шпонки, мм;

t1 - глубина паза вала, мм;

[sсм]=250 МПа - допускаемое напряжение при смятии.

а) Расчёт шпонки под зубчатую муфту на выходном валу редуктора

По диаметру вала выбираем предварительные параметры шпонки [16,стр.58,(табл. 4.1 и 4.2)]

Tр=5600 Н×м; d=75 мм; b=22 мм; h=14 мм; t1=7,5 мм.

Выразим из формулы (2.50) lp необходимую рабочую длину шпонки

lp= , мм

(2.63)

, мм

(2.63)

Длина шпонки l=lp+b=92+22=114 мм.

Из ряда стандартных длин принимаем l=115 мм [16,стр.59,(табл. 4.2].

Рабочая длина шпонки будет равна

lp=115-22=93 мм.

Принимаем:

Шпонка 22![]() 14

14![]() 115 ГОСТ

24071-80.

115 ГОСТ

24071-80.

б) Расчёт шпонки под ведущей шестерней приводного вала барабана

По диаметру вала выбираем предварительные параметры шпонки [15,стр.59,(табл.2.29)]

T=5600 Н×м; d=90 мм; b=25 мм; h=14 мм; t1=9 мм.

Необходимая рабочая длина шпонки:

lp= мм.

мм.

Требуемая длина шпонки

l=lp+b=100+25=125 мм. (2.64)

Из ряда стандартных длин с учётом ширины зубчатого колеса принимаем

l=125 мм.

Рабочая длина шпонки будет равна

lp=125-25=100 мм.

Принимаем:

Шпонка 25![]() 14

14![]() 125 ГОСТ

24071-80.

125 ГОСТ

24071-80.

2.3.6.5 Расчет приводного вала и построение эпюр

Передаваемая мощность Р=7,5

кВт, угловая скорость ![]() рад/с

(n=15 об/мин), материал вала принимаем сталь 45

(

рад/с

(n=15 об/мин), материал вала принимаем сталь 45

(![]() ) [16,стр.303], размеры шестерни

) [16,стр.303], размеры шестерни ![]() ,

угол наклона зубьев β=10о.

,

угол наклона зубьев β=10о.

Рассчитаем момент передаваемый валом ведомому колесу

,Н*м.

(2.65)

,Н*м.

(2.65)

В зацеплении со стороны колеса на шестерню действуют следующие силы окружная [16,стр.279]

Н;

(2.66)

Н;

(2.66)

радиальная

Н;

(2.67)

Н;

(2.67)

осевая

![]() Н.

(2.68)

Н.

(2.68)

Неуравновешенная составляющая силы, передаваемой муфтой [16,стр.303]

![]() Н.

(2.69)

Н.

(2.69)

Расстояние между серединами подшипников рассчитаем по формуле [16,стр.289,(14.1)]

![]() мм,

(2.70)

мм,

(2.70)

где x=35–расстояние от внутреннего края опоры подшипниковой до края

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.