Разновидностями коррозионно-механического изнашивания являются: 1) окислительное изнашивание, возникающее в результате соединения материала с кислородом;

2) эрозионное изнашивание, появляющееся под воздействием потока жидкости или газа;

3) изнашивание при контактной коррозии, образуется при малых колебательных перемещениях.

Естественное изнашивание протекает в условиях использования машины по назначению, при соблюдении правил технической эксплуатации и обслуживания.

Выступы микронеровностей поверхности сопряжённых деталей перед началом естественного изнашивания должны иметь геометрические размеры, обусловленные конкретными параметрами с нагрузкой, смазкой, материалами, внешней средой и др. При выполнении этого условия увеличивается площадь трущихся поверхностей, соответственно уменьшается удельная нагрузка, интенсивность естественного изнашивания, повышение срока службы детали.

Аварийное изнашивание появляется при нарушениях технической эксплуатации и обслуживания машины. Аварийное состояние может произойти от воздействия на детали и сварочные единицы машины крутящих моментов и сил, превышающих допустимые значения.

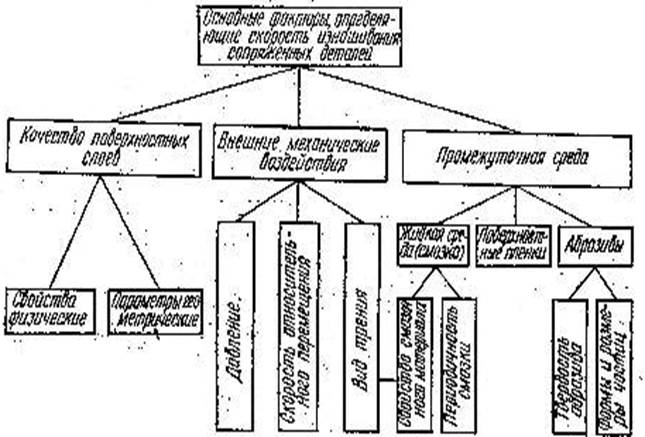

К основным факторам, определяющим процесс изнашивания деталей относится качество поверхностных слоёв, внешнее механическое взаимодействие и промежуточная среда (рисунок 5.1).

5.3. Выбор метода ремонта

Сущность процесса металлизации напылением состоит в том, что частицы расплавленного металла размеров 1…2 мкм со скоростью 140…300м/с наносятся на поверхность детали и образуют упрочнённый слой.

Металлизацию напылением производят с помощью специального аппарата – металлизатора, в котором проволока расплавляется с помощью электрической дуги или газового пламени.

При металлизации напылением происходит механическое сцепление частиц металла с поверхностью детали, причём структура напылённого металла сильно обогащена окислами, неоднородна, имеет большую пористость. Напылён-

ный материал может иметь толщину слоя от 0,01 до 100 мм.

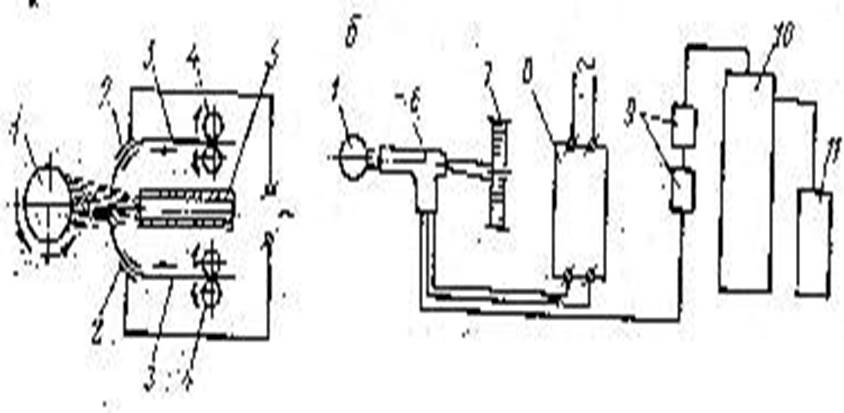

Металлизация напылением позволяет покрывать поверхности деталей почти из всех металлов независимо от формы поверхности. На рисунке 5.2 а) по-

казана схема электрометаллизатора. Две проволоки 3 по направляющим контактным трубкам, к которым подведён электрический ток, с помощью роли-

ков 4 механизма подачи проволоки непрерывно движутся к месту возбуждения электрической дуги. Расплавленный металл проволоки под воздействием струи сжатого воздуха ( 0,5…0,7 МПа) распыляется и, ударяясь о поверхность детали, соединяется с ней.

На рис. 5.2 б) приведена схема установки для металлизации напыления.

Компрессор 11 выбирается исходя из расхода сжатого воздуха, потребного для работы электрометаллизатора и пескоструйного аппарата.

Преимуществом металлизации напылением заключается в том, что нанесение слоя металла любой толщины на различные неоднородные материалы, отсутствие внутренних трений и напряжений в основном материале, сравнительной простоте процесса.

К недостаткам металлизации напылением следует отнести низкую прочность сцепления напыляемого слоя с основным материалом; невозможность

Рис. 5.2. Схема электрометаллизатора (а) и установка для металлизации

напылением при работе одного поста (б):

1-деталь;2-направляющая контактная трубка;3-проволока для металлизации;4-ролики механизма подачи проволоки;5-трубка подвода сжатого воздуха;6-электрометаллизатор;7-катушка с проволокой;8-сварочный трансформатор;9-водомаслоотделители;10-ресивер;11-компрессор.

получения однородной структуры напылённого металла с основным материалом и низкий коэффициент использования исходного материала.

5.4. Ремонт детали

5.4.1. Расчёт припусков

Необходимо рассчитать припуски на обработку вал- шестерни и промежуточные предельные размеры по технологическим переходам на обработку поверхности & 260 к6(+0,004). Деталь подвергалась ремонту металлизацией напылением. Заготовка непосредственно самой вал- шестерни –штамповка на ГКМ повышенной точности. Материал заготовки – сталь 45

Суммарное значение пространственных отклонений для заготовки данного вида рассчитывают по формуле:

![]() , где

, где ![]() - смещение базовых поверхностей;

- смещение базовых поверхностей;

![]() - наибольшая кривизна заготовки;

- наибольшая кривизна заготовки;

![]() - погрешность центровки.

- погрешность центровки.

![]() =0,1 мм.

=0,1 мм.

![]() , где

, где ![]() - удельная кривизна;

- удельная кривизна; ![]() мкм на 1 мм длины заготовки

мкм на 1 мм длины заготовки

l - длина заготовки, мм.

![]() мм;

мм;

=

= =1,43

мм, где

=1,43

мм, где ![]() - допуск на размер после штамповки.

- допуск на размер после штамповки.

Тогда

![]() =1,751 мм=1751мкм

=1,751 мм=1751мкм

После точения предварительного

![]() мкм

мкм

После точения чистового

. ![]() мкм

мкм

После шлифования предварительного

. ![]() мкм

мкм

Минимальные значения припусков рассчитаем по формуле:

![]()

Минимальный припуск на диаметр

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.