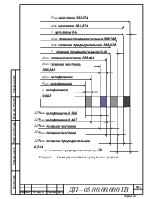

Химический состав и механические свойства приведены в таблицах и .

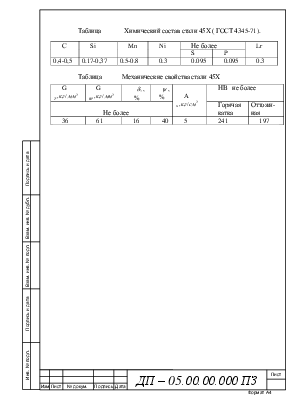

Таблица Химический состав стали 45Х ( ГОСТ 4345-71).

|

С |

Si |

Mn |

Ni |

Не более |

Lr |

|

|

S |

P |

|||||

|

0,4-0,5 |

0.17-0,37 |

0.5-0.8 |

0.3 |

0.095 |

0.095 |

0.3 |

Таблица Механические свойства стали 45Х

|

G |

G |

|

|

A |

НВ не более |

|

|

Не более |

Горячая катка |

Оттожн-ная |

||||

|

36 |

61 |

16 |

40 |

5 |

241 |

197 |

5.2 Виды износа

Все многообразие процессов изнашивания может быть сведено к следующим основным: изнашивание механическое, абразивное, окислительное, осповидное (усталостное) и коррозионное.

Механическое изнашивание, наблюдающееся при трении скольжения, проявляется в изменении размеров, формы и. шероховатости трущихся поверхностей деталей. Если процесс скольжения протекает с малыми скоростями (до 0,25 м/сек) и при значительных давлениях, то наблюдается пластическое деформирование малых участков поверхности, приводящее к вырыванию частиц металла с поверхностей детали. Эти частицы либо остаются на поверхности трения в виде нароста, либо уносятся из зоны трения. Этот вид изнашивания называют схватыванием первого рода. При больших скоростях скольжения и значительных давлениях в местах контакта наблюдается интенсивный нагрев поверхности; при этом температура на отдельных участках контакта возрастает до такой степени, что вызывает размягчение и оплавление поверхности, называемое схватыванием второго рода.

Механическое изнашивание в наиболее полном виде наблюдается при сухом трении скольжения.

В условиях граничной смазки механическое изнашивание наблюдается при разрыве масляной пленки, перерыве в подаче смазки, при перегреве поверхности контакта и при резком изменении режима трения.

Абразивное изнашивание представляет собой процесс постепенного разрушения поверхностного слоя деталей вследствие трения о них мельчайших частиц, твердость и механическая прочность которых выше твердости и механической прочности деталей.

Окислительное изнашивание наиболее распространено в деталях двигателей. Ему подвержены коренные и шатунные шейки коленчатых валов, поршневые пальцы, втулки, гильзы цилиндров и др. Этот вид изнашивания возникает при трении скольжения, причем кроме микропластического деформирования поверхностного слоя детали наблюдается диффузия кислорода воздуха в тончайшие верхние слои детали с образованием химических соединений. В результате трения наблюдается выкашивание твердых и очень хрупких окислов, приводящих к постепенному изменению размеров и формы детали.

Осповидное (усталостное) изнашивание представляет собой процесс разрушения поверхностного слоя детали, вызываемый повторно-переменными нагрузками. Способность детали воспринимать переменные и знакопеременные нагрузки носит название циклической прочности. Циклическая прочность оценивается пределом усталости (пределом выносливости), которая характеризуется наибольшим напряжением при определенном числе повторений цикла нагрузки без проявления признаков разрушения.

Процесс разрушения материала в результате усталости на первой стадии проявляется в виде пластической деформации отдельных кристаллов, приводящей к образованию микротрещин. В зоне микротрещин напряжения резко возрастают, поэтому микротрещины увеличиваются и сливаются в общую трещину, приводящую к разрушению поверхностного слоя, т.е. выкашиванию с образованием осповидных углублений. Причиной появления микротрещин может быть также неоднородность материала (пустоты, включения), а также повреждения поверхности (риски, надиры и др.). Дальнейшему разрушению поверхностного слоя способствует сопутствующий процесс окисления детали. Осповидное изнашивание можно наблюдать на рабочих поверхностях подшипников качения, на боковых поверхностях зубьев колес, на поверхностях скольжения антифрикционных материалов.

Коррозионное изнашивание представляет собой процесс разрушения поверхностного слоя детали под воздействием водных растворов кислот, щелочей или солей (электрохимическая коррозия), либо при непосредственном взаимодействии металла с жидкой или газовой средой (химическая коррозия). Коррозии подвержены все детали, не защищенные от действия влаги, растворов или газов. Применяя различные защитные покрытия (противокоррозионные масла, гальванические покрытия др.), можно снизить коррозионное разрушение деталей. Коррозионному изнашиванию особенно подвержены детали двигателей внутреннего сгорания, работающие в условиях высоких температур (клапаны, поршень, головка цилиндров), а также глушитель, выпускная труба и др.

5.3 Выбор метода ремонта

Деталь “колесо зубчатое” в результате эксплуатации детали происходит износ посадочного отверстия за счёт радиального биения, образуется конусность, изнашивается боковая поверхность. На шестерню действуют большие динамические нагрузки в связи с передачей большего крутящего момента, а именно, ударные нагрузки и срезающие нагрузки, действующие на шлицевую поверхность. На основании вышеизложенного, а также исходя из условий эксплуатации детали принимаем решение о ремонте детали.

Возможным вариантом ремонта является запрессовка втулки с последующей ее обработкой.

5.4. Расчёт режимов резания

5.4.1. Расчет диаметра установочных роликов

Расточку заготовки производят, как правило, на токарных станках в 4-х кулачковых патронах. Последние за счет индивидуального привода всех кулачков позволяют

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.