2. Разработка конструкции изделия

2.1. Описание конструкции изделия

Пресс-гранулятор имеет плоскую матрицу с горизонтальными отверстиями диаметром 10мм. Главные рабочие органы машины – полый цилиндр и вращающиеся в нем 2 червяка . Основной процесс, происходящий во всех червячных машинах это транспортирование материала вдоль винтового канала, образованного внутренней поверхностью цилиндра и нарезкой червяка

Рис.4 Пресс-гранулятор.

Запитка продукта сверху в пресс свободным потоком. Поэтому никаких отклонений потока продукта, отсутствие образования уплотнений, отсутствие затора продукта.

У червячных грануляторов экструзионная головка может варьироваться и зависит от величины пресса и свойств продукта.

Благодаря тому, что рабочие оргоны находятся в толстом корпусе и при работе не соприкосаются, уровень шума существенно ниже, чем у прессов с круглыми матрицами, а вибрация при работе отсутствует.

Проходя по цилиндру пресса, материал подпресовывается, что ведет к укорачиванию процесса прессования и уменьшению толщины матрицы. Получающаяся за счет этого экономия отражается в уменьшении удельных затрат на матрицы.

Прессы рассчитаны на работу в непрерывном режиме в течение длительного времени. Все регулировки могут осуществляться непосредственно в процессе работы пресса, что дает его экономную эксплуатацию с постоянным высоким качеством гранул.

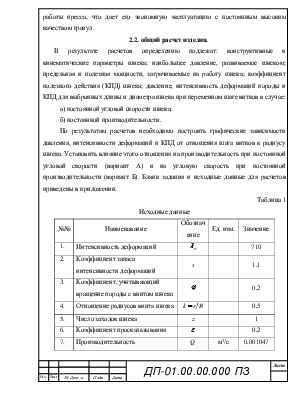

2.2. общий расчет изделия.

В результате расчетов определению подлежат: конструктивные и кинематические параметры шнека; наибольшее давление, развиваемое шнеком; предельная и полезная мощности, затрачиваемые на работу шнека; коэффициент полезного действия (КПД) шнека; давление, интенсивность деформаций породы и КПД для выбранных длины и диаметра шнека при переменном шаге витков в случае:

а) постоянной угловой скорости шнека;

б) постоянной производительности.

По результатам расчетов необходимо построить графические зависимости давления, интенсивности деформаций и КПД от отношения шага витков к радиусу шнека. Установить влияние этого отношения на производительность при постоянной угловой скорости (вариант А) и на угловую скорость при постоянной производительности (вариант Б). Бланк задания и исходные данные для расчетов приведены в приложении.

Таблица 1

Исходные данные

|

№№ |

Наименование |

Обозначение |

Ед. изм. |

Значение |

|

1. |

Интенсивность деформаций |

|

710 |

|

|

2. |

Коэффициент запаса интенсивности деформаций |

|

1,1 |

|

|

3. |

Коэффициент, учитывающий вращение породы с винтом шнека |

|

0,2 |

|

|

4. |

Отношение радиусов винта шнека |

|

0,5 |

|

|

5. |

Число заходов шнека |

|

1 |

|

|

6. |

Коэффициент проскальзывания |

|

0,2 |

|

|

7. |

Производительность |

|

м3/с |

0,001047 |

|

8. |

Тангенциальное напряжение |

|

Па |

100000 |

|

9. |

КПД привода шнека |

|

0,8 |

Расчет шнека

1. Расчетная интенсивность деформации горной породы

![]() .

.

Принимаем

![]() =

781.

=

781.

2.

Отношение длины ![]() шнека

к его диаметру

шнека

к его диаметру ![]()

.

.

3. Число витков шнека

.

.

Принимаем

![]() =

15. Тогда расчетное отношение

=

15. Тогда расчетное отношение ![]() будет

будет

.

.

4. Пусть

длина шнека ![]() =

2 м. Тогда радиус шнека

=

2 м. Тогда радиус шнека

м.

м.

Диаметр

шнека ![]() м.

м.

Диаметр кожуха шнека принимается в соответствии со стандартом на цельнотянутые трубы и в случае необходимости уточняется радиус шнека.

5. Параметр производительности

![]()

6. Шаг витков шнека

м.

м.

7. Угловая скорость шнека

1/с.

1/с.

8. Частота вращения шнека

об/мин

об/мин

9. Действительная интенсивность деформаций породы

, где

, где ![]() –

статический момент площади внутренней поверхности кожуха шнека относительно

его оси, м3.

–

статический момент площади внутренней поверхности кожуха шнека относительно

его оси, м3.

10. Наибольшее давление, развиваемое шнеком,

Па = 9412 кПа.

Па = 9412 кПа.

11. Удельная затрата энергии при переработке горной породы (предельная)

![]() Па = 100763 кПа.

Па = 100763 кПа.

12. Предельная мощность для переработки горной породы

кВт.

кВт.

13. Полезная мощность при наибольшем давлении

кВт.

кВт.

14. Коэффициент полезного действия перерабатывающего шнека как винтового насоса

.

.

Вычисленные

конструктивные и кинематические параметры являются оптимальными, так как в

рассмотренном случае ![]() .

.

Расчет мощности на шнеке .

![]()

Крутящие моменты на шнеках.

Расчет диаметра шнека

где

Округляем по ГОСТ 6636-86 до ![]()

2.3. Кинематический расчет.

Требуемая мощность электродвигателя для привода:

,

[2,стр16]

,

[2,стр16]

где ![]() -

мощность на выходном валу привода, Вт

-

мощность на выходном валу привода, Вт

![]() - общий КПД привода

- общий КПД привода

![]() ,

[2,стр16]

,

[2,стр16]

где hп,– КПД, учитывающий потери в паре подшипников,

hз,– КПД зубчатой цилиндрической передачи,

hм, – КПД зубчатой муфты

hм, – КПД втулочной муфты.

hп = 0,99;

hз= 0,97;

hм= 0,98;

hм= 0,99; [2,стр6]

Асинхронный двигатель типа 4А355S8У3; с номинальной мощностью Р=132кВт и частотой вращения n=740мин![]() .

.

Общее передаточное число привода.

U![]() =

=![]() =

=

U![]() =

=![]() ;

;

Где U1- передаточное число цилиндрической прямозубой передачи

U2- передаточное число

цилиндрической прямозубой передачи принимаем U=3.5, U![]() =3.6; [2,стр7]

=3.6; [2,стр7]

U![]() =

=![]() =2,5

=2,5![]() =12.6.

=12.6.

Частота вращения валов.

|

|

|

|

|

|

2.4. Расчет сборочных единиц.

Расчет редуктора.

Расчет мощностей на валах .

![]()

![]()

![]()

![]()

![]()

![]()

Крутящие моменты на валах.

Расчет передач Z1-Z2.

Выбор материала и термообработка.

Шестерня:Cт50, улучшение ,твердость 340HB.

Колесо:Cт50, улучшение, твердость 320HB.

Контактные напряжения

Допускаемые контактные напряжения определяются раздельно для шестерни и для колеса по формуле:

(10.27 [6 ])

(10.27 [6 ])

где ![]() -

базовый предел контактной прочности поверхности зубьев, соответствующий

базовому числу циклов

-

базовый предел контактной прочности поверхности зубьев, соответствующий

базовому числу циклов ![]()

![]() (табл10.16

[6 ])

(табл10.16

[6 ])

![]() =

=![]()

![]() =

=![]()

![]() -

твердость зубьев,

-

твердость зубьев,

![]() -

коэффициент безопасности,

-

коэффициент безопасности, ![]()

![]() -

коэффициент долговечности, учитывающий влияние срока службы и режима нагружения

передачи:

-

коэффициент долговечности, учитывающий влияние срока службы и режима нагружения

передачи:

(10.28 [6 ])

(10.28 [6 ])

|

![]()

При ![]() >

>![]() принимают m=6, при

принимают m=6, при ![]() <

<![]() принимают m=20.

принимают m=20.

![]() - эквивалентное число циклов перемены напряжений. Для ступенчатой

циклограммы нагружения:

- эквивалентное число циклов перемены напряжений. Для ступенчатой

циклограммы нагружения:

(10.26

[6 ])

(10.26

[6 ])

где T=T1 – максимальный момент, передаваемый

рассчитываемым колесом в течении времени ![]() ,

Н×м

,

Н×м

T2 – момент, действующий в течении ![]() часов,

часов,

С – число колес, находящихся в зацеплении с рассчитываемым, С=1,0;

![]() - частота вращения зубчатого колеса, об/мин

- частота вращения зубчатого колеса, об/мин

![]() -

число часов работы передачи за расчетный срок службы, час

-

число часов работы передачи за расчетный срок службы, час

![]() (стр285

[6 ])

(стр285

[6 ])

где ![]() и

и

![]() -

коэффициенты использования передачи в году и суток

-

коэффициенты использования передачи в году и суток

![]() -

срок службы, годы

-

срок службы, годы

![]()

циклов.

циклов.

![]() циклов.

циклов.

циклов.

циклов.

![]() циклов.

циклов.

принимаем ![]() (длительно

работающая передача)

(длительно

работающая передача)

Допускаемые контактные напряжения.

Расчет для прямозубой цилиндрической передачи ведем по наименьшему

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.