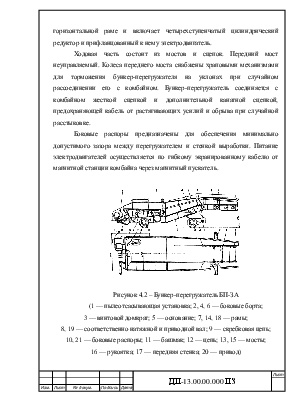

Управление бункером-перегружателем производится дистанционно машинистом комбайна с его рабочего места при помощи кнопочного поста управления.

Пылеотсасывающая установка состоит из вентилятора В-2М (производительность 180 - 250 м 3/ мин) с электродвигателем (мощность 20 кВт), металлического короба, вытяжного зонта, прорезиненных и металлических труб. Запыленный воздух вентилятором нагнетается по трубам в выработанное пространство. Конструкция пылеотсасывающей установки обеспечивает отвод запыленного воздуха от комбайна и бункера-перегружателя по общему трубопроводу. [5]

В процессе проходки выработки бункер-перегружатель сцеплен с комбайном и транспортируется им. Заполнение кузова осуществляется периодическим перемещением цепи донного конвейера на 500 - 800 мм. Разгрузка осуществляется при непрерывно работающем конвейере.

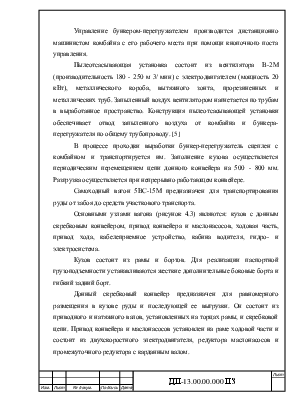

Самоходный вагон 5ВС-15М предназначен для транспортирования руды от забоя до средств участкового транспорта.

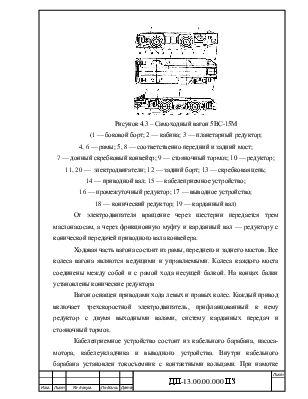

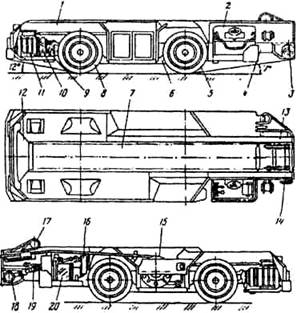

Основными узлами вагона (рисунок 4.3) являются: кузов с донным скребковым конвейером, привод конвейера и маслонасосов, ходовая часть, привод хода, кабелеприемное устройство, кабина водителя, гидро- и электросистема.

Кузов состоит из рамы и бортов. Для реализации паспортной грузоподъемности устанавливаются жесткие дополнительные боковые борта и гибкий задний борт.

Донный скребковый конвейер предназначен для равномерного размещения в кузове руды и последующей ее выгрузки. Он состоит из приводного и натяжного валов, установленных на торцах рамы, и скребковой цепи. Привод конвейера и маслонасосов установлен на раме ходовой части и состоит из двухскоростного электродвигателя, редуктора маслонасосов и промежуточного редуктора с карданным валом.

Рисунок 4.3 – Самоходный вагон 5ВС-15М

(1 — боковой борт; 2 — кабина; 3 — планетарный редуктор; 4, 6 — рамы; 5, 8 — соответственно передний и задний мост; 7 — донный скребковый конвейер; 9 — стояночный тормоз; 10 — редуктор; 11, 20 — электродвигатели; 12 — задний борт; 13 — скребковая цепь; 14 — приводной вал; 15 — кабелеприемное устройство; 16 — промежуточный редуктор; 17 — выводное устройство; 18 — конический редуктор; 19 — карданный вал)

От электродвигателя вращение через шестерни передается трем маслонасосам, а через фрикционную муфту и карданный вал — редуктору с конической передачей приводного вала конвейера.

Ходовая часть вагона состоит из рамы, переднего и заднего мостов. Все колеса вагона являются ведущими и управляемыми. Колеса каждого моста соединены между собой и с рамой хода несущей балкой. На концах балки установлены конические редуктора

Вагон оснащен приводами хода левых и правых колес. Каждый привод включает трехскоростной электродвигатель, прифланцованный к нему редуктор с двумя выходными валами, систему карданных передач и стояночный тормоз.

Кабелеприемное устройство состоит из кабельного барабана, насоса-мотора, кабелеукладчика и выводного устройства. Внутри кабельного барабана установлен токосъемник с контактными кольцами. При намотке кабеля насос-мотор через цепную передачу вращает кабельный барабан и работает в режиме мотора. При сматывании кабеля насос-мотор вращается кабельным барабаном и работает в режиме насоса.

Кабина, установленная на амортизаторах, оборудована сиденьем, рулевой колонкой, блоком, пультами и панелью управления, двумя педалями управления ходом и переключения скоростей, двумя педалями тормоза, кранами для включения конвейера и стояночного тормоза, золотником подъема кузова и кнопкой «сигнал».

Рулевое управление включает рулевой привод и рулевую колонку с гидрорулем. Рулевой привод состоит из систем тяг и рычагов, связывающих колеса между собой и с двумя гидроцилиндрами.

Электроснабжение вагона осуществляется от магнитного пускателя, установленного на штреке, по гибкому экранированному кабелю круглого сечения повышенной прочности. Предусмотрены блокировка, общая защита силовой сети вагона и индивидуальная защит; электродвигателей и трансформатора от перегрузок и токов короткого замыкания.

4.2 Камерная система разработки

Многообразие применяемых систем разработки затрудняет задачу выбора рационального варианта системы для конкретных горно-геологических условий. Существенную помощь в этом может оказать правильная классификация систем разработки, позволяющая свободно ориентироваться во всем множестве существующих вариантов систем разработки.

В качестве основного признака классификации принимается способ выемки пласта по его мощности (выемка пласта на полную мощность или выемка путем деления его на слои). Дополнительным признаком является порядок подготовки и последующей отработки пластов в пределах выемочного поля.

Основной признак позволяет все системы разработки разделить

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.