ШПОНОЧНЫЕ И ЗУБЧАТЫЕ СОЕДИНЕНИЯ

S 1. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпонка — деталь, устанавливаемая в пазах вала и соприкасающейся с ним втулкой (ступицей какой-либо детали (например, зубчатого колеса, ременного шкива и др.) и увлекающая во вращение втулку при вращении вала или, наоборот, вал при вращении втулки.

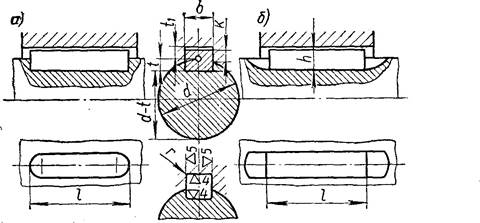

Рис. 6.1. Призматическая шпонка со скругленными

торцами — рис. 6.1, а (исполнение А), наиболее распространен- ![]()

![]()

ная и с плоскими торцами — рис. 6.1, б (исполнение Б). Поперечные сечения шпонок и пазов стандартизованы в зависимости от диаметра вала d (ГОСТ 8788—68), длины — устанавливают конструктивно и округляют по ГОСТ 8789—68. Рабочие:грани— боковые. Размеры сечений шпонок, пазов и длина шпонок приведены в табл. 6.1.

Таблица 6.1

Размеры, мм, сечений призматических шпонок обыкновенных и пазов для них по ГОСТ 8788—68 (рис. 6.1). Длина шпонок

![]()

![]()

![]()

![]() по

гост 8789—68

по

гост 8789—68 ![]()

|

Сечение

|

Исполнение А

|

Исполнение Б

|

от |

|||||||

|

24—30 30—36 36—42 42—48 48—55 55—65

|

6 8 10 12 16 18 20 |

6 7 8 8 9 12 |

|

3,5 4,5

5,5 |

2,6 3,6 3,6

5,6 |

2,9 3,5 4,2

6,2 6,8 7,4 |

3,8 4,5 5,2 5,2 5,8 6,5 7,8 |

2,3 2,6 2,9 2,9 3,3

4,0 |

3,5 4,2

5,2 5,6 |

18—70 22—90 36—140 45—180 50—200 56—220 |

При меч ан и я. 1. Ряд длин: 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, но, 125, 140, 160, 180, 200, 220 мм.

2. На рабочих чертежах проставляют один размер в зависимости от принятой базы обработки и измерения: + i1 — для втулки и d — t или t — для вала.

З. Размеры сечения призматической шпонки Ь Х Н определяют по ГОСТ 8788—68 в зависимости от диаметра вала а, а длину принимают на 5—10 мм меньше длины ступицы посаженной на вал детали и округляют по ГОСТ 8789—68.

ГОСТ 8788—68 предусматривает два исполнения шпоночных соединений, полученных из условий равной прочности их элементов и отличающихся глубиной шпоночного паза ступицы:

![]() —

для ступиц из чугуна и других материалов, менее прочных, чем материал вала, а

2-е — для ступиц из стали.

—

для ступиц из чугуна и других материалов, менее прочных, чем материал вала, а

2-е — для ступиц из стали.

Материал шпонок: сталь с пределом прочности при растяжении ов 590 мюле (60 кг/мм 2 ).

Пример условного обозначения шпонки исполнения А с размерами Ь 18 ям,100 мМ. Шпонка 18х11х100 гост 8789—68.

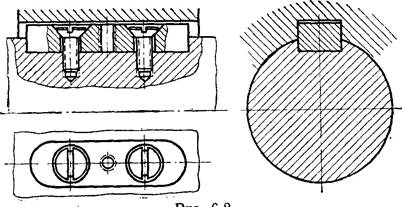

Рис. 6.2. Направляющая призматическая шпонка со скругленными торцами по ГОСТ 8790—68 исполнение А, применяемая в случаях, когда сидящая на валу деталь должна перемещаться, скользя по валу и шпонке. Направляющие шпонки всегда притягиваются к валу винтами, как показано на рис. 6.2. Между винтами расположено отверстие с резьбой для отжима шпонки при помощи винта при демонтаже. Применяют такие шпонки и с плоскими торцами (исполнение Б).

Рис. 6.2

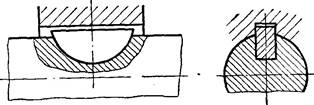

Рис. 6.3. Сегментная шпонка (ГОСТ 8795—68), используемая лишь при сравнительно небольших скручивающих

Рис. 6.3

мо ментах из-за необходимости для нее глубокого паза, ослабляю щего вал. Удобна, если ступица сопрягаемой с валом детали рас полагается на конической поверхности вала.

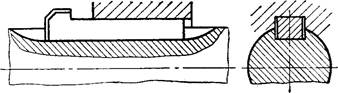

Рис. 6.4. Клиновая шпонка врезная высокая (ГОСТ 8793— 68) , редко применяемая из-за выступающей из ступицы головки

Рис. 6.4

и из-за того, что в результате ее затягивания создается эксцентрицитет на величину посадочного зазора. Рабочие грани — нижняя параллельная оси вала и верхняя, наклоненная к оси (уклон • 100).

Шпоночное соединение проверяют на смятие (см. стр. 43, ответы на вопросы 15 и 16).

S 2. ЗУБЧАТЫЕ СОЕДИНЕНИЯ

Зубчатые (шлицевые) соединения по сравнению со шпоночными: а) лучше центрируют и направляют сидящие на валу детали; б) имеют ббльшую нагрузочную способность соединения и усталостную прочность вала при одинаковых габаритных размерах (благодаря значительно большей рабочей поверхности и более равномерному распределению давления по высоте зуба).

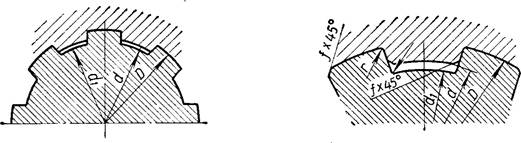

Рис. 6.5—6.8. Соединения прямобочными шлицами по ГОСТ 1139—58.

![]() Рис. 6.5 и

6.6. Сопряжения ступицы с валом по поверхности диаметром D.

Рис. 6.5 и

6.6. Сопряжения ступицы с валом по поверхности диаметром D.

Рис. 6.5 Рис. 6.6

Рис. 6.7. То же, по повер хности диаметром d (в этом случае для возможно большей поверхности контакта боковых сторон зубьев в углах впадин шлицевого вала предусматривают небольшие углубления — выкружки).

Рис. 6.8. Сопряжение по боковым граням; достоинство такого соединения — более равномерное распределение давления по отдельным зубьям; недостаток — менее точное центрирование ступицы относительно вала.

В зависимости от условий работы соединения ГОСТ 1139—58 устанавливает три серии прямобочных шлицев для диаметров d1 от 11 до 112 мм — легкая, средняя и тяжелая. Средняя отличается от легкой немного большей высотой зубьев, тяжелая — ббльшим числом их и меньшей толщиной. В легкой и средней

Рис. 6.7 Рис. 6.8

сериях в зависимости от диаметра предусмотрено 6, 8 и 10 зубьев; в тяжелои — 10, и 20.

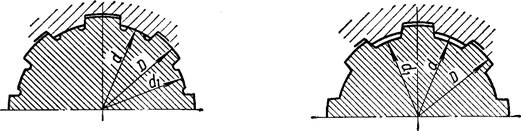

Рис. 6.9 и 6.10. Эвольвентные шлицы по ГОСТ 6033—51, обладающие большей прочностью по сравнению с прямобоч-

Рис. 6.9 Рис. 6.10

ными. Рис. 6.9 — сопряжение по диаметру D , рис. 6.10 — со пряжение по боковым граням.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.