5. Расчет зубчатых и цепных передач

5.1 Расчет зубчатых передач

5.1.1Выбор материала и назначение допускаемых напряжений

При выборе материала для шестерни и колеса следует ориентироваться на применение одной и той же марки стали, но с различной термической обработкой, чтобы твердость шестерни была не менее чем на 20… 30 единиц НВ больше твердости колеса при прямых зубьях и более 40 единиц НВ – при косых и шевронных зубьях.

При твердости шестерни и колеса 45НRC и более не требуется обеспечивать повышенную твердость материала шестерни.

Рекомендации по применению незакаленных (с твердостью до 350 НВ) и закаленных (с твердостью активных поверхностей зубьев более 350НВ) приведены в [1], c.11…12.

Механические характеристики сталей для зубчатых колес приведены в табл.1. Для сравнения твердости, выраженной в единицах НВ и НRC, можно пользоваться зависимостью: 1 HRC≈10HB.

По рекомендациям из справочных таблиц принимаем для изготовления шестерни и колес сталь 40Х улучшенную со следующими механическими характеристиками:

Шестерня ![]()

![]()

![]()

Колесо ![]()

![]()

![]()

Значения базового числа циклов нагружения NHlim=30(НВ)2,4<120∙106 или см. ГОСТ 21354-87, рис.2.1 в зависимости от средней твердости.

Для шестерни NHlim=1,97∙107 циклов.

Для колеса NHlim=1,56∙107 циклов.

Эквивалентное число циклов перемен напряжений:

NK=60Σ(Ti/Tmax)m·n·LH·C , (5.1)

где n – частота вращения шестерни (колеса), мин-1; LH- срок службы передачи под нагрузкой, ч; C – число зацеплений (число одинаковых зубчатых колес, одновременно находящихся в зацеплении с данной шестерней (колесом); Ti,Tmax,LHi- заданы циклограммой нагружения (Tmax- наибольший длительно действующий момент); m – показатель степени, m=3.

![]() ч;

ч;

![]() - колесо в

зацеплении внешнем;

- колесо в

зацеплении внешнем;

![]() - частота

вращения вала шестерни.

- частота

вращения вала шестерни.

![]() - частота вращения вала колеса.

- частота вращения вала колеса.

Согласно циклограмме нагружения для шестерни:

Для колеса:

(5.2)

(5.2)

Для колеса:

Для шестерни:

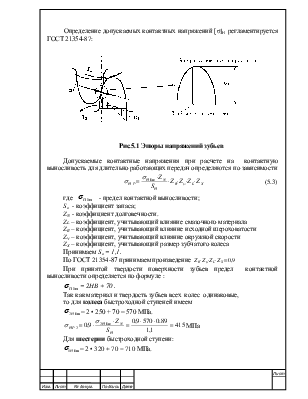

Определение допускаемых контактных напряжений [σ]H регламентируется ГОСТ 21354-87:

|

Рис.5.1 Эпюры напряжений зубьев

Допускаемые контактные напряжения при расчете на контактную выносливость для длительно работающих передач определяются по зависимости

(5.3)

(5.3)

где ![]() - предел

контактной выносливости;

- предел

контактной выносливости;

Sн - коэффициент запаса;

ZN - коэффициент долговечности.

ZL– коэффициент, учитывающий влияние смазочного материала

ZR– коэффициент, учитывающий влияние исходной шероховатости

ZV– коэффициент, учитывающий влияние окружной скорости

ZX– коэффициент, учитывающий размер зубчатого колеса

Принимаем Sн = 1,1.

По ГОСТ 21354-87 принимаем произведение ![]()

При принятой твердости поверхности зубьев предел контактной выносливости определяется по формуле :

![]() =

2HB + 70 .

=

2HB + 70 .

Так как материал и твердость зубьев всех колес одинаковые, то для колеса быстроходной ступеней имеем

![]() =

2 • 250 + 70 = 570 МПа.

=

2 • 250 + 70 = 570 МПа.

МПа

МПа

Для шестерни быстроходной ступени:

![]() =

2 • 320 + 70 = 710 МПа.

=

2 • 320 + 70 = 710 МПа.

МПа

МПа

Для прямозубых передач, коими являются передачи на быстроходной ступени имеем:

σHP=min(σHP1;σHP2)= σHP2=415 МПа

Допускаемое напряжение изгиба определяется по формуле:

;

;

где ![]() - предел

выносливости зубьев при изгибе,

- предел

выносливости зубьев при изгибе, ![]()

![]() - коэффициент

безопасности,

- коэффициент

безопасности, ![]() , принимаем

, принимаем

![]() , т.к. большие

значения принимаются для литых заготовок;

, т.к. большие

значения принимаются для литых заготовок;

![]() -

коэффициент долговечности,

-

коэффициент долговечности, ![]() ,

,

YR– коэффициент, учитывающий влияние исходной шероховатости YR=1

Y![]() –

коэффициент, учитывающий чувствительность материала Y

–

коэффициент, учитывающий чувствительность материала Y![]() =1

=1

YX– коэффициент, учитывающий размер зубчатого колеса YX=1

Для шестерни:

;

;

Для колеса:

,

(5.4)

,

(5.4)

здесь m – показатель степени, зависящий от твердости: m=6 при твердости <350НВ; m=9 при твердости >350НВ; NK – эквивалентное число циклов нагружения зубьев за весь срок службы передачи, определяемое по формулам но при этом в формуле m=6 при твердости <350НВ; m=9 при твердости >350НВ.

Для шестерни быстроходной ступени:

Принимаем ![]()

Для колеса быстроходной ступени:

Принимаем ![]()

Допускаемое напряжение изгиба для шестерни:

![]() МПа

МПа

![]() МПа

МПа

Принимаем ![]()

МПа

МПа

Допускаемое напряжение изгиба для колеса:

![]()

![]() МПа

МПа

МПа

МПа

[![]() F] = min(

F] = min(![]() 1,

1, ![]() 2)

= 257 МПа

2)

= 257 МПа

5.1.2. Проектировочный расчет быстроходной ступени с коническими колесами

В быстроходной ступени используется коническая передача с прямыми зубьями.

Диаметр основания делительного конуса колеса определяется из условия контактной выносливости по формуле

,

(5.5)

,

(5.5)

где Т - момент на валу колеса передачи;

![]() =99;

=99;

u- передаточное число быстроходной ступени;

![]() -

коэффициент, длины зуба конического колеса

-

коэффициент, длины зуба конического колеса

обычно принимают равным 0,285.

(5.6)

обычно принимают равным 0,285.

(5.6)

[ sH] - допускаемое контактное напряжение.

Здесь KHb - коэффициент неравномерности распределения нагрузки по длине контактных линий.

KHb =1,38 по графику.

Произведя подстановку, по формуле (5.5) получим

мм.

мм.

Диаметр de2 округляем до значения согласно единому ряду параметров de2 = 250 мм.

Принимаем число зубьев шестерни

Z1=22, тогда число зубьев колеса

Z2 = Z1 · u = 22 · 3 = 66.

Относительное смещение для шестерни при Z1 = 22 и u = 3 [ 1 ]

для колеса x2 = - x1 = - 0,38.

Выполняем геометрический расчет конической передачи.

Внешний окружной модуль определяем по формуле (“Курсовое проектирование по деталям машин”, Чернавский, стр. 341)

me = de2/Z2=250/66=3,79 мм.

Средний окружной модуль

m = me · (1-0,5·Кbe)= 3,79·(1-0,5·0,3) = 3,22 мм.

Углы делительных конусов:

d2 = arctg u = arctg 3 = 71,58o ;

d1 = 90о - d2 = 18,42о.

Внешнее конусное расстояние:

![]() мм.

(5.9)

мм.

(5.9)

Ширина зубчатого венца

bw= Kbe·Re = 0,3·131,84 = 39,6 мм.

bw=10 · me=10·3.79=38 мм.

Принимаем bw= 38 мм.

Среднее конусное расстояние

Rm = Re - 0,5·bw = 131,84 - 0,5·38 = 112,8 мм.

Коэффициент радиального зазора с٭ = 0,2

Коэффициент высоты головки ha٭ = 1

Угол профиля α = 20o .

Радиальный зазор

С=0,2 · me = 0,2 · 3,79 = 0,758

Внешняя высота головки зуба в среднем сечении

haе1 = (1 + x1)·mе = (1 + 0,38)·3,79 = 5,23 мм.

haе2 = (1 – x2)·mе = (1 - 0,28)·3,79 = 2,35 мм.

Внешняя высота зуба:

hе = 2·mе + c= 2∙3,79+0,758 = 8,3 мм.

Внешняя высота ножки зуба в среднем сечении

hfе1 = haе2+с٭mе = 2,35+0,2∙3,79 = 3,11 мм.

hfе2 = haе1+ с٭mе = 5,23+0,2∙3,79 = 5,99 мм.

Угол ножки зуба

qf1 = arctg (hfе1 / Rе) = arctg (3,11 / 131,84) = 1,3514o.

qf2 = arctg (hfе2 / Rе) = arctg (5,99 / 131,84) = 2,6012o.

Угол головки зуба

qa1 = qf2 = 2,6012o.

qa2 = qf1 = 1,3514o.

Угол конуса вершин

da1 = d1 + qa1 = 18,42 + 2,6012 = 21,0212o.

da2 = d2 + qa2 = 71,58 +1,3514 = 72,9314o.

Угол конуса впадин

df1 = d1 - qf1 = 18,42 - 1,3514= 17,0686o.

df2 = d2-qf2 = 71,58 - 2,6012 = 68,9788 o.

Внешний делительный диаметр:

de1 = mе∙z1 = 3,79∙22 =83,38мм.

de2 = mе∙z2 = 3,79∙66 =250,14мм.

Средний делительный диаметр

dm1 = (1-0,5Kbe)∙dе1=(1- 0,5∙0,3)∙83,38=70,87мм.

dm2 = (1-0,5Kbe)∙dе2=(1- 0,5∙0,3)∙250,14=212,62мм.

Внешний диаметр вершин зубьев

dae1 = de1 + 2·hae1·cosd1 =83,38 + 2·5,23·cos18,42 =

= 93,304 мм.

dae2 = de2 + 2·hae2·cosd2 = 250,14 + 2·2,35·cos71,58 =

= 251,625 мм.

Число зубьев эквивалентного колеса.

Zv1=z1/cosd1=22/cos18,42=23,19

Zv2=z2/cosd2=66/cos71,58=208,87

Коэффициент торцевого перекрытия

Постоянная хорда

Высота до постоянной хорды

5.1.3. Проверочный расчет передач ,быстроходной ступени на контактную прочность

Уравнение для проверочного расчета контактной прочности конической передачи имеет вид:

(5.12)

(5.12)

где sH - фактическое контактное напряжение.

Коэффициенты взяты из ГОСТ 21354-87. ![]()

![]()

![]()

![]()

![]()

м/с

м/с

![]() по

графику.

по

графику.

Подставляя значения параметров в уравнение (5.12), получим:

МПа.

МПа.

Действующие напряжения меньше допускаемых [ sH ]= 415 МПа, т.е. контактная прочность колеса быстроходной ступени обеспечивается.

5.1.4. Проверочный расчет передач быстроходной ступени на изгибную прочность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.