Имеется свободный доступ инструмента ко всем поверхностям.

Шпоночный паз сквозной, что облегчает обработку. Имеется одно точное отверстие диаметром 40мм.

Все остальные поверхности детали подвергаются обработке по шероховатости Ra2,5 должны обеспечить заданной чисткой, цилиндрические поверхности должны обеспечиваться соосностью, цилиндричностью и параллельностью, относительно базы А (осью).

1.2. Тип производства

Тип производства определяется программой выпуска, техническими и экономическими условиями осуществления технологического процесса. При массовом производстве за большинством рабочих мест закреплена одна операция, при серийном – несколько периодически повторяющихся операций. При единичном производстве выпускают изделия широкой номенклатуры в малых количествах или индивидуально.

Целью данного проекта является разработка технологического процесса для среднесерийного производства.

2. Выбор вида и метода получения заготовки

Вид заготовки и способ ее получения зависит от конструкции детали, материала, масштаба выпуска. Заготовки деталей машин могут изготовляться литьем, прокаткой, листовой и объемной штамповками, сваркой, а также комбинированным способами. Отливки получают из чугуна, алюминиевых сплавов, литой стали. Для получения заготовки при единичном производстве применяется свободная ковка.

Литье впесчано-глинистые формы, используется прокат, при серийном и массовом - точные методы литья, периодическая прокатка; заготовки, полученные штамповкой, холодным выдавливанием. Повышение точности заготовок трудоемкость механической обработки, позволяет снизить расход материалов и трудоемкость изготовления, однако стоимость изготовления самих заготовок при этом увеличивается.

2.1. Заготовка изготовлена методом горячей объёмной штамповки

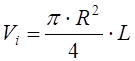

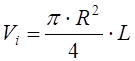

, (2.1)

, (2.1)

где R – радиус, м; L – длина, м.

![]() м3;

м3;

![]() м3;

м3;

![]() м3;

м3;

![]() м3;

м3;

![]() (2.2)

(2.2)

![]() м3;

м3;

Масса изготавливаемой заготовки:

![]() , (2.3)

, (2.3)

где ![]() -

плотность стали, кг/м3, (

-

плотность стали, кг/м3, (![]() =7800 кг/м3).

=7800 кг/м3).

![]() кг

кг

![]() кг

кг

Коэффициент использования материала с учетом

технологических потерь, ![]() [1]:

[1]:

![]() , (2.4)

, (2.4)

где ![]() - масса

детали по рабочему чертежу, кг (

- масса

детали по рабочему чертежу, кг (![]() кг);

кг); ![]() - масса заготовки, кг, (

- масса заготовки, кг, (![]() кг):

кг):

![]()

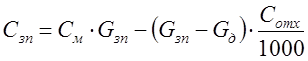

Стоимость заготовки :

, (2.5)

, (2.5)

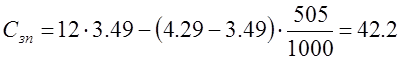

где См – стоимость 1 кг материала, руб. (См = 12 руб.); Сотх – стоимость 1т отходов материала (Сотх = 505 руб).

руб.

руб.

2.2. Заготовка изготовлена методом литья в песчано-глинистые

формы

, (2.6)

, (2.6)

где R – радиус, м; L – длина, м.

![]() м3;

м3;

![]() м3;

м3;

![]() м3;

м3;

![]() м3;

м3;

![]() (2.7)

(2.7)

![]() м3;

м3;

Масса изготавливаемой заготовки:

![]() , (2.8)

, (2.8)

где ![]() -

плотность стали, кг/м3, (

-

плотность стали, кг/м3, (![]() =7800 кг/м3).

=7800 кг/м3).

![]() кг

кг

![]() кг

кг

Коэффициент использования материала с учетом

технологических потерь, ![]() [1]:

[1]:

![]() , (2.9)

, (2.9)

где ![]() - масса

детали по рабочему чертежу, кг (

- масса

детали по рабочему чертежу, кг (![]() кг);

кг); ![]() - масса заготовки, кг, (

- масса заготовки, кг, (![]() кг):

кг):

![]()

Стоимость заготовки :

![]() руб.

руб.

Технико-экономический расчет показывает, что заготовка, полученная методом горячей объемной штамповки более экономична, чем заготовка полученная методом литья в песчано-глинистые формы.

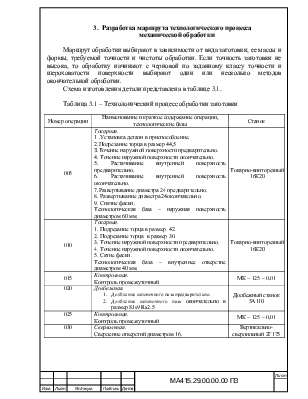

3. Разработка маршрута технологического процесса механической обработки

Маршрут обработки выбирают в зависимости от вида заготовки, ее массы и формы, требуемой точности и чистоты обработки. Если точность заготовки не высока, то обработку начинают с черновой по заданному классу точности и шероховатости поверхности выбирают один или несколько методов окончательной обработки.

Схема изготовления детали представлена в таблице 3.1.

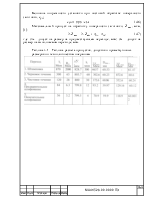

Таблица 3.1 – Технологический процесс обработки заготовки

|

Номер операции |

Наименование и краткое содержание операции, технологические базы |

Станок |

|

005 |

Токарная. 1 .Установка детали в приспособление. 2.Подрезание торца в размер 44,5 З.Точение наружной поверхности предварительно. 4. Точение наружной поверхности окончательно. 5. Растачивание внутренней поверхность предварительно. 6. Растачивание внутренней поверхность окончательно. 7.Развертывание диаметра 24 предварительно. 8. Развертывание диаметра 24окончательно. 9. Снятие фаски. Технологическая база – наружная поверхность диаметром 60 мм. |

Токарно-винторезный 16К20 |

|

010 |

Токарная. 1. Подрезание торца в размер 42. 2. Подрезание торца в размер 30. 3. Точение наружной поверхности предварительно. 4. Точение наружной поверхности окончательно. 5. Сятие фаски. Технологическая база – внутреннее отверстие диаметром 40 мм. |

Токарно-винторезный 16К20 |

|

015 |

Контрольная. Контроль промежуточный |

МК – 125 – 0,01 |

|

020 |

Долбежная. 1. Долбление шпоночного паза предварительно. 2. Долбление шпоночного паза окончательно в размер 8Js9 Ra2.5 |

Долбежный станок 5А110 |

|

025 |

Контрольная. Контроль промежуточный |

МК – 125 – 0,01 |

|

030 |

Сверлильная. Сверление отверстий диаметром 16. |

Вертикально-сверлильный 2Г175 |

Продолжение таблицы 3.1.

|

035 |

Моечная Мойка детали. |

Моечный агрегат |

|

040 |

Контрольная. Контроль окончательный |

МК – 125 – 0,01 |

4. Определение припусков на обработку

Рассчитывается припуск для поверхности d =![]() мм на обработку.

мм на обработку.

Для определения припуска на обработку, определяется

минимальный припуск на i-м переходе. При обработке поверхности вращения минимальный

припуск на обработку равен ![]() , мкм,

[1]:

, мкм,

[1]:

![]() , (4.1)

, (4.1)

где ![]() - высота

неровностей профиля на предшествующем переходе, мкм, (

- высота

неровностей профиля на предшествующем переходе, мкм, (![]() );

); ![]() - глубина дефектного

поверхностного слоя на предшествующем переходе (обезуглероженный или

отбеленный слой), мкм, (

- глубина дефектного

поверхностного слоя на предшествующем переходе (обезуглероженный или

отбеленный слой), мкм, (![]() мкм);

мкм); ![]() - суммарные отклонения расположения поверхности (отклонения от

параллельности, перпендикулярности, соосности, симметричности, пересечения

осей, позиционное) и в некоторых случаях отклонения формы поверхности

(отклонения от плоскостности, прямолинейности на предшествующем переходе), мкм;

- суммарные отклонения расположения поверхности (отклонения от

параллельности, перпендикулярности, соосности, симметричности, пересечения

осей, позиционное) и в некоторых случаях отклонения формы поверхности

(отклонения от плоскостности, прямолинейности на предшествующем переходе), мкм;

![]() - погрешность

установки заготовки на выполняемом переходе, мкм.

- погрешность

установки заготовки на выполняемом переходе, мкм.

Суммарные отклонения расположения поверхности

рассчитываются по формуле, ![]() , мкм, [2]:

, мкм, [2]:

![]() , (4.2)

, (4.2)

где ![]() – суммарное

отклонение расположения поверхности, мкм;

– суммарное

отклонение расположения поверхности, мкм; ![]() – смещение оси

заготовки вследствие погрешности центрирования, мкм.

– смещение оси

заготовки вследствие погрешности центрирования, мкм.

Погрешность установки заготовки находится по

формуле, ![]() , мкм, [2]:

, мкм, [2]:

![]() , (4.3)

, (4.3)

Суммарное отклонение расположения поверхности, ![]() , мкм, [2]:

, мкм, [2]:

![]() , (4.4)

, (4.4)

где ![]() – удельная

кривизна, мкм/мм (

– удельная

кривизна, мкм/мм (![]() = 0,7 мкм/мм);

= 0,7 мкм/мм); ![]() – расстояние до места

– расстояние до места

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.