коэффициент, учитывающий увеличение натяга на торцах охватывающей поверхности;

jt – поправка, учитывающая изменение (увеличение) натяга при рабочей температуре;

jш– поправка, учитывающая смятие неровностей поверхностей отверстия и вала, м.

При выполнении данного

задания принимается ![]() , так как,

, так как, ![]() и

и

![]() , потому что

температура сборки и работы сборочной единицы одна, а увеличение натяга на

торцах не существенно [2].

, потому что

температура сборки и работы сборочной единицы одна, а увеличение натяга на

торцах не существенно [2].

Поправка![]() ,

учитывающая смятие неровностей поверхностей отверстия и вала:

,

учитывающая смятие неровностей поверхностей отверстия и вала:

![]() , (4.11)

, (4.11)

где RzDи Rzd – шероховатости поверхностей отверстия и вала, м;

К

– коэффициент величины смятия микронеровностей, можно

принять ![]() [2].

[2].

;

;

![]() .

.

По функциональным предельным значениям натягов выбирается стандартная неподвижная посадка по следующим условиям:

![]() , (4.12)

, (4.12)

![]() ,

(4.13)

,

(4.13)

![]() ,

(4.14)

,

(4.14)

где ![]() и

и ![]() – предельные

значения натягов стандартной (выбранной) посадки;

– предельные

значения натягов стандартной (выбранной) посадки;

![]() – допуск

выбранной стандартной посадки с натягом:

– допуск

выбранной стандартной посадки с натягом:

![]() . (4.15)

. (4.15)

![]() ,

,

![]() .

.

Так как при выборе посадок не одна из стандартных посадок с натягом не удовлетворяет условию (4.12), то выбирается нестандартная посадка:

.

.

Проверяются условия (4.12), (4.13), (4.14):

![]() м,

м,

![]() м,

м,

![]() м.

м.

Так как изменилась шероховатость, то пересчитываются наименьший и наибольший функциональные натяги:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

4.2. Основные характеристики неподвижной посадки

Определяются для выбранной посадки основные

характеристики (![]() ,

, ![]() ,

, ![]() ) и

рассчитываются величины Б и Г (разность между соответствующими

натягами), обеспечивающие запасы прочности:

) и

рассчитываются величины Б и Г (разность между соответствующими

натягами), обеспечивающие запасы прочности:

![]() ; (4.16)

; (4.16)

![]() . (4.17)

. (4.17)

;

;

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

4.3. Проверка выбора посадки с натягом

Проверяется

правильность выбора посадки с натягом на неразрушаемость

деталей при сборке. Для этого определяется наибольшее удельное давление

![]() , возникающее в

поверхности сопряжения при наибольшем натяге выбранной стандартной посадки:

, возникающее в

поверхности сопряжения при наибольшем натяге выбранной стандартной посадки:

, (4.18)

, (4.18)

где K

– коэффициент величины смятия шероховатости при запрессовке

(![]() п. 4.1.5.).

п. 4.1.5.).

.

.

Тогда наибольшие значения напряжений в поверхностях отверстия и вала после сборки деталей определяются по формулам:

; (4.19)

; (4.19)

. (4.20)

. (4.20)

;

;

.

.

При сборке детали не разрушатся, если соблюдаются условия:

![]() ; (4.21)

; (4.21)

![]() , (4.22)

, (4.22)

где

![]() ,

, ![]() – пределы

текучести материалов втулки и вала, МПа, (

– пределы

текучести материалов втулки и вала, МПа, (![]() ,

, ![]() [4, табл. П.

5.1])

[4, табл. П.

5.1]) ![]() ;

;

![]() .

.

Условия (4.21) и (4.22) выполняются, следовательно детали не разрушаются.

4.4. Расчет усилия запрессовки деталей

По формуле:

![]() , (4.23)

, (4.23)

где ![]() – усилие

запрессовки, кН;

– усилие

запрессовки, кН;

![]() – коэффициент

трения при повторной запрессовке (

– коэффициент

трения при повторной запрессовке (![]() [2]).

[2]).

![]() .

.

4.5. Выбор средств измерений

Таблица 4.1 – Выбор средств измерений

|

Размер, мм |

Допуск размера, мкм |

Допускаемая погрешность измерения, мкм |

Средство измерения (СИ) |

Предельно допускаемая погрешность СИ, мкм |

|

|

46 |

12 |

Нутромер мод. 154 ГОСТ 9244-75 |

±4 |

|

|

46 |

12 |

Микрометр МК-100-2 ГОСТ 6507-90 |

±4 |

![]() 5. Расчет и выбор подшипников

качения

5. Расчет и выбор подшипников

качения

5.1. Исходные данные

Рассчитаем и назначим посадки для однорядного радиального шарикоподшипника, номер, нагрузка, вид нагружения и режим работы которого заданы. Внутреннее кольцо подшипника качения (ПК) устанавливается на вал и вращается, а наружное кольцо имеет следующий вид нагружения: циркуляционное с перегрузкой до 150 % (нормальный режим работы) [2].

Основные характеристики для подшипника № 403:

![]() – наружный

диаметр подшипника;

– наружный

диаметр подшипника;

![]() – внутренний

диаметр подшипника;

– внутренний

диаметр подшипника;

![]() – ширина

подшипника;

– ширина

подшипника;

![]() – радиус

закругления.

– радиус

закругления.

Установочные размеры сопрягаемых с ПК деталей:

![]() – диаметр

заплечика вала;

– диаметр

заплечика вала;

![]() – диаметр

заплечика корпуса;

– диаметр

заплечика корпуса;

![]() – ширина

проточки [8].

– ширина

проточки [8].

5.2. Выбор посадки внутреннего кольца на вал

Определим интенсивность радиальной нагрузки р, кН/м, на посадочной поверхности циркуляционно нагруженного (вращающегося) кольца:

, (5.1)

, (5.1)

где F– заданная радиальная нагрузка на опору, кН;

b– рабочая ширина посадочного места ПК, м:

![]() , (5.2)

, (5.2)

где r – радиус закругления м;

В — ширина ПК, м;

k1 – динамический коэффициент посадки, определяемый характером нагрузки: при нормальном режиме работы (перегрузки до 150%, умеренные вибрации и толчки) k1= 1 [2];

k2 – коэффициент, учитывающий ослабление посадочного натяга за счет тонкостенной втулки или полого вала [2, табл. П. 8.3]: k2= 1 при сплошном вале и толстостенном корпусе [2];

![]() k3

– коэффициент неравномерности распределения радиальной нагрузки между рядами

тел катания: k3= 1 для однорядного радиального ПК [2].

k3

– коэффициент неравномерности распределения радиальной нагрузки между рядами

тел катания: k3= 1 для однорядного радиального ПК [2].

.

.

Выбираем посадку для внутреннего кольца на вал:

.

.

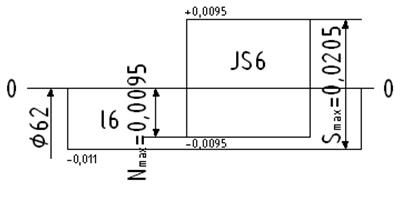

![]()

Рисунок 5.1 – Схема полей допусков посадки внутреннего кольца на вал

5.3. Выбор посадки для наружного кольца в корпус

.

.

Рисунок 5.2 – Схема полей допусков посадки наружного кольца в корпус

Установим предельные значения радиального (исходного) зазора ПК основного ряда [2, табл. 8.1] по ГОСТ 24810-81. Определим среднее значение исходного зазора S1 – зазора между телами катания и дорожками колец ПК до его установки:

![]()

, (5.2)

, (5.2)

где Smax и Smin – максимальный и минимальный радиальные зазоры.

![]() ;.

;.

![]() ;

;

.

.

После установки ПК на вал и в корпус из-за натягов произойдет

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.