Санкт- Петербургский Государственный Университет Низкотемпературных и Пищевых Технологий

Кафедра «Деталей машин и основ инженерного проектирования»

Курсовой проект

Расчёт и конструирование двухступенчатого редуктора

Выполнил:

студент 434 гр.

Проверила:

Санкт-Петербург

2005 г.

Исходные данные:

Двухступенчатый редуктор с развернутой схемой и горизонтальным расположением

Nм=9кВт

nсинх эл.=1500об/мин

Lh=10000часов

Нагрузка спокойная

Передача реверсивная, работа односменная

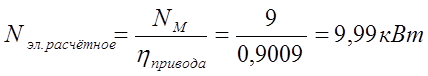

Выбор двигателя

![]()

![]()

выбираем электродвигатель 132M4 у которого

![]()

![]()

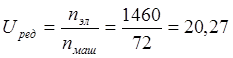

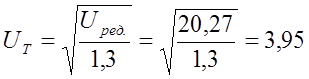

Кинематический расчёт:

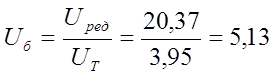

Передаточные числа

![]()

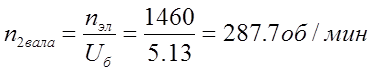

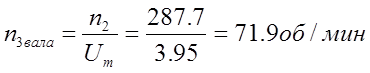

частота вращения валов

![]()

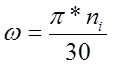

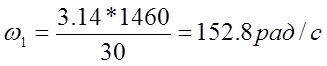

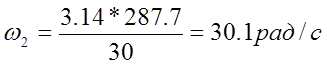

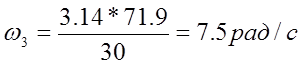

угловая скорость вращения валов

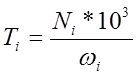

мощность на валах редуктора

![]()

![]()

![]()

крутящие моменты на валах

характеристика материала

косозубая передача: шестерня – 40Х 250HB

колесо – 40Х 250HB

прямозубая передача: шестерня – 40Х 250HB

колесо – 40Х 250HB

Определение ориентировочного значения допускаемых контактных напряжений

Предел контактной выносливости

![]() (для HB<350)

(для HB<350)

![]()

![]()

![]()

эквивалентное число циклов перемены напряжения

![]()

![]()

![]()

![]()

![]() - частота вращения

- частота вращения

![]() - число пар после заходов

- число пар после заходов

![]() - срок службы

- срок службы

базовое число циклов перемены напряжений

![]()

![]()

![]()

![]()

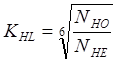

коэффициент долговечности

![]()

![]()

![]()

![]()

![]()

![]()

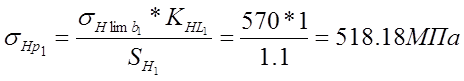

коэффициент безопасности

![]()

![]()

![]()

![]()

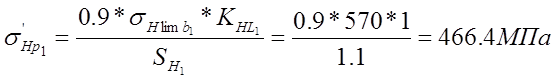

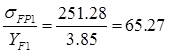

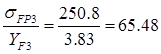

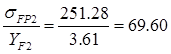

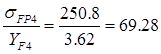

допускаемые контактные напряжения

![]()

допускаемое контактное напряжение для передач

![]()

![]()

Определение ориентировочного значения межосевого расстояния

Вспомогательный коэффициент

![]()

![]()

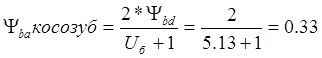

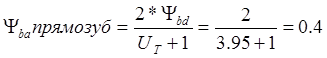

коэффициент ширины зуба венца относительно делительного диаметра

![]()

![]()

коэффициент ширины зуба венца относительно межосевого расстояния

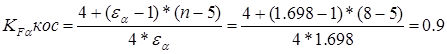

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

![]()

![]()

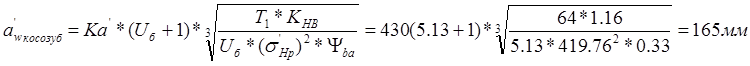

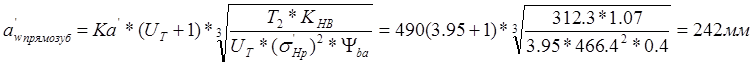

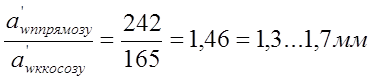

ориентировочное межосевое расстояние

проверка

проверка

проверка сошлась

выбор типа нарезки зубчатых колёс

выбираем тип нарезки без смещения

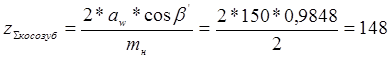

Определение ориентировочного числа зубьев шестерней и колес.

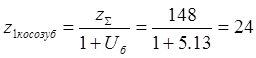

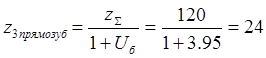

число зубьев шестерни

![]()

![]()

число зубьев колеса

![]()

![]()

суммарное число зубьев

![]()

![]()

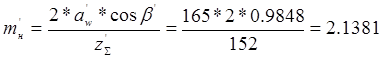

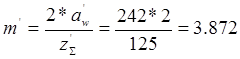

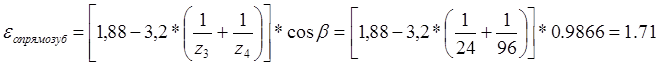

Определение ориентировочных значений модуля, начального, окружного диаметра шестерни, рабочей ширины шестерни, коэффициента торцевого перекрытия, окружной скорости, степени точности изготовления.

Угол наклона зуба

![]()

![]()

нормальный модуль (для косозубой передачи)

модуль прямозубой передачи

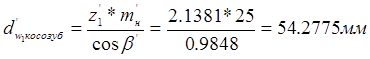

начальной окружной диаметр шестерни

![]()

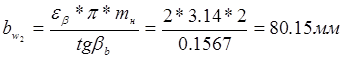

рабочая ширина шестерни

![]()

![]()

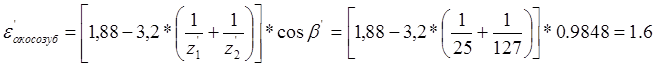

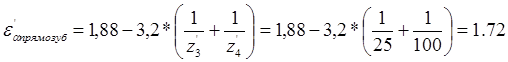

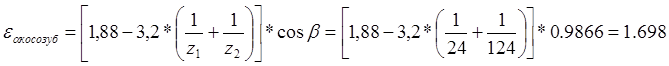

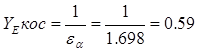

коэффициент торцевого перекрытия

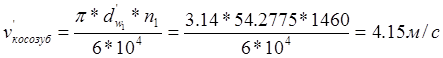

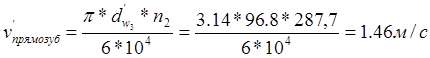

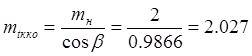

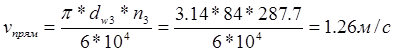

окружная скорость

степень точности изготовления

для косозубой передачи – выбираем 8-ую степень точности для прямозубой передачи - выбираем 9-ую степень точности

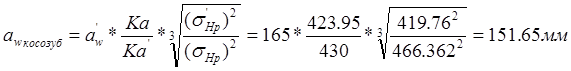

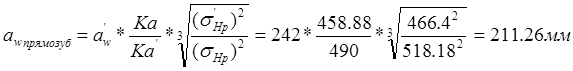

Определение уточненного значения межосевого расстояния

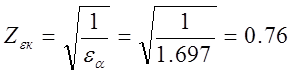

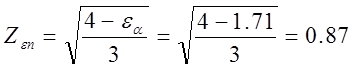

коэффициент, учитывающий суммарную длину контактных линий

динамический коэффициент

![]()

![]()

коэффициент формы сопряженный поверхностей зубьев

![]()

![]()

коэффициент, учитывающий механические свойства

![]()

уточненное значение вспомогательного коэффициента

![]()

![]()

допускаемое контактное напряжение для зубчатых колёс

![]()

допускаемое контактное напряжение для передач

![]()

![]()

уточненное значение межосевого расстояния

принимаем ![]()

принимаем ![]()

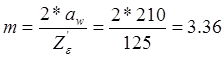

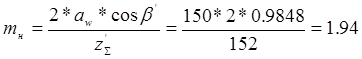

Определение действительных значений модулей, суммарного числа зубьев, ширины колес итд.

Действительное значение модуля

принимаем ![]()

действительное

значение нормального модуля

принимаем ![]()

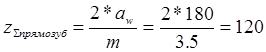

уточненное значение суммарного числа зубьев

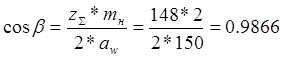

уточненное значение угла наклона зуба

![]()

![]()

основной угол наклона зуба

![]()

![]()

рабочая ширина венца зуба колеса

![]()

![]()

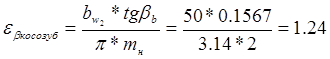

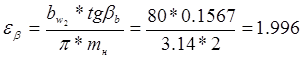

коэффициент осевого перекрытия

принимаем ![]()

уточненное значение ширины колеса (косозубого)

принимаем ![]()

проверка

проверка сошлась

уточненное значение ширины шестерней

![]()

![]()

Определение уточненных значений количества зубьев, передаточных чисел и коэффициента торцевого перекрытия

Уточненное значение количества зубьев шестерней

Уточненное значение количества зубьев колес

![]()

![]()

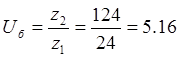

уточненное значение передаточных чисел

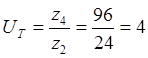

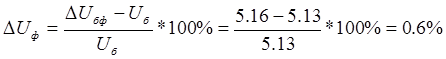

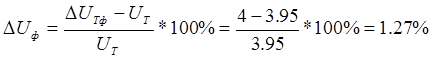

отклонение фактических передаточных чисел

уточненное значение коэффициента торцевого перекрытия

Определение основных размеров зацепления

окружной модуль

диаметр делительной окружности

![]()

![]()

![]()

![]()

диаметр начальной окружности

![]()

![]()

![]()

![]()

диаметр окружности выступов

![]()

![]()

![]()

![]()

диаметр окружности впадин

![]()

![]()

![]()

![]()

нормальная толщина зуба

![]()

![]()

проверка

![]()

![]()

фактическое значение окружной скорости

степень точности изготовления зуба передачи

принимаются: для косозубой передачи – 8ст.т.

для прямозубой передачи – 9ст.т.

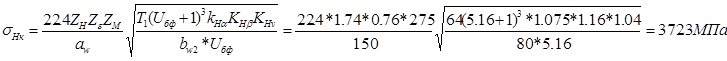

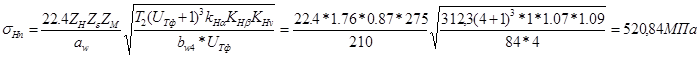

Расчет передач на контактную прочность

коэффициент, учитывающий сопряжение поверхностей

![]()

![]()

коэффициент динамичности

![]()

![]()

допускаемые контактные напряжения

![]()

![]()

коэффициент ![]()

![]()

![]()

коэффициент, учитывающий распределение нагрузки между зубьями

![]()

![]()

коэффициент, учитывающий длину контактной линии

расчётное контактное напряжение

расчет зубьев на прочность

![]()

![]()

![]()

![]()

коэффициент, учитывающий влияние двухстороннего приложения

![]()

![]()

коэффициент, учитывающий шероховатость поверхности

![]()

коэффициент, учитывающий нестабильность свойств материала

![]()

коэффициент, учитывающий способ получения заготовки (отливка)

![]()

коэффициент безопасности

![]()

коэффициент, учитывающий градиент напряжения

![]()

![]()

коэффициент, учитывающий размеры колеса

![]()

коэффициент, учитывающий упрочнение

![]()

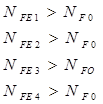

базовое число циклов перемены напряжения

![]()

эквивалентное число циклов перемены напряжений

![]()

![]()

![]()

![]()

коэффициент долговечности

![]()

допускаемые напряжения

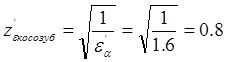

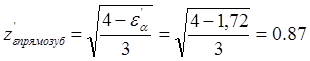

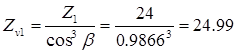

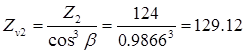

эквивалентное число зубьев

![]()

![]()

коэффициент, учитывающий форму зуба

![]()

![]()

![]()

![]()

коэффициент, учитывающий наклон зубьев

![]()

коэффициент, учитывающий распределение нагрузки между зубьями

![]()

коэффициент, учитывающий неравномерность нагрузки по ширине венца

![]()

![]()

![]()

![]()

коэффициент динамичности

![]()

![]()

коэффициент, учитывающий перекрытие зубьев

![]()

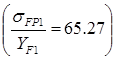

отношение

расчет косозубой

передачи вести по шестерни

расчет прямозубой

передачи вести по шестерни

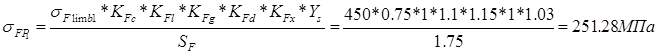

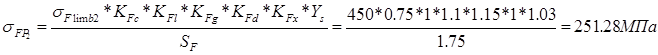

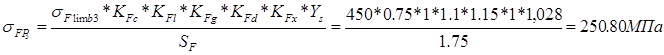

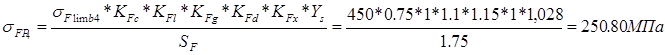

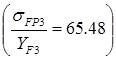

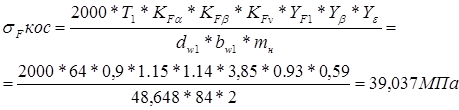

Расчет напряжения изгиба

проверка

![]()

![]()

![]()

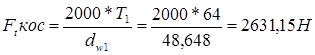

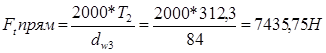

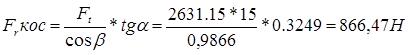

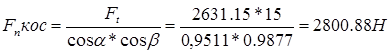

Определение сил действующих в зацеплении

окружная сила

радиальная сила

![]()

осевая сила

![]()

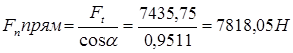

нормальная сила

Расчет валов редуктора

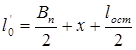

Определение расстояния между опорами

(См приложение рис1.)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() зависит от

зависит от ![]()

![]()

![]() - для стали 40Х

- для стали 40Х

принимаем ![]()

![]()

принимаем ![]()

![]()

![]()

![]()

Расчет первого вала

(Эпюры См приложение рис2.)

ГОРИЗОНТАЛЬНАЯ ПЛОСКОСТЬ

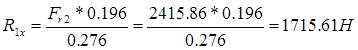

Определение реакций опор

![]()

![]()

![]()

![]()

проверка

![]()

![]()

Определение изгибающих моментов в сечениях

I. ![]()

Ми=-R1x*z

z=0 Ми=0 Н*м

z=0.08 Ми=-653,44*0.08=-52.28Н*м

II. ![]()

Ми=0 Н*м

III. ![]()

Ми=-R2x*z2

z=0 Ми=0 Н*м

z=0.196 Ми=-213.03*0.196=-41.75Н*м

ВЕРТИКАЛЬНАЯ ПЛОСКОСТЬ

Определение реакций опор

![]()

![]()

![]()

![]()

проверка

![]()

![]()

Определение изгибающих моментов в сечениях

I. ![]()

Ми=-R1y*z

z=0 Ми=0 Н*м

z=0.08 Ми=1868.5*0.08=149.48Н*м

II. ![]()

Ми=0 Н*м

III. ![]()

Ми=-R2y*z2

z=0 Ми=0 Н*м

z=0.196 Ми=762.65*0.196=149.48Н*м

ОПРЕДЕЛЕНИЕ СУММАРНЫХ ИЗГИБАЮЩИХ МОМЕНТОВ

![]()

![]()

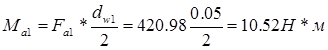

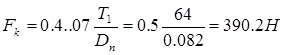

КОНСОЛЬНАЯ НАГРУЗКА

![]() - диаметр окружности пальцев

- диаметр окружности пальцев ![]()

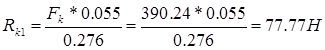

Определение реакций опор от консольной нагрузки

![]()

![]()

![]()

проверка

![]()

Определение моментов от консольной нагрузки в сечениях

I. ![]()

Мk=Rk1*z

z=0 Мk=0 Н*м

z=0.276 Мk=77.77*0.276=21.46Н*м

II. ![]()

Мk=Fk*z1

z=0 Мk=0 Н*м

z=0.055 Мk=390.24*0.055=21.46Н

Определение суммарных моментов от консольной нагрузки

![]()

![]()

![]()

ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНЫХ МОМЕНТОВ

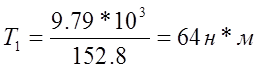

T1=64Н*м

![]()

![]()

![]()

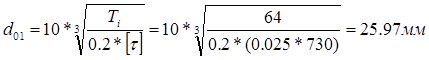

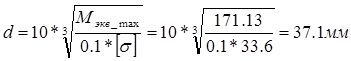

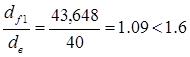

ОПРЕДЕЛЕНИЕ ДИАМЕТРА ВАЛА В ОПАСНОМ СЕЧЕНИИ

![]()

![]()

УТОЧНЕННОЕ ЗНАЧЕНИЕ ДИАМЕТРА ВАЛА

![]()

пересчитываем для ![]()

![]()

![]()

-вал шестерни

-вал шестерни

СУММАРНЫЕ РЕАКЦИИ НА ОПОРАХ

![]()

![]()

Расчет второго вала

(Эпюры См приложение рис3.)

ГОРИЗОНТАЛЬНАЯ ПЛОСКОСТЬ

Определение реакций опор

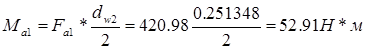

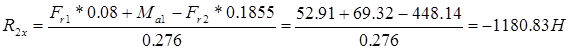

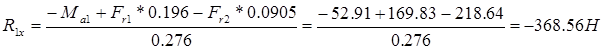

![]()

![]()

проверка

![]()

Определение изгибающих моментов в сечениях

I. ![]()

Ми=-R1x*z

z=0 Ми=0 Н*м

z=0.08 Ми=-368,56*0.08=-29.48Н*м

II. ![]()

Ми=-R2x*z1

z=0 Ми=0 Н*м

z=0.0905 Ми=-1180,83*0.0905=-106.87Н*м

III. ![]()

Ми=-R2x(0,0905+ z2)+Fr2*z2

z=0 Ми=-106.87 Н*м

z=0.1055 Ми=-1180.83*0.196+2415.86*0.1055=23.43Н*м

ВЕРТИКАЛЬНАЯ ПЛОСКОСТЬ

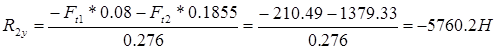

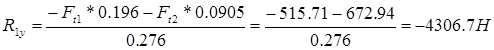

Определение реакций опор

![]()

![]()

проверка

![]()

Определение изгибающих моментов в сечениях

I. ![]()

Ми=-R1y*z

z=0 Ми=0 Н*м

z=0.08 Ми=-4306.7*0.08=-344.54Н*м

II. ![]()

Ми= R1y*(0.08* z1)+Ft1*z1

z1=0 Ми=-344.54 Н*м

z1=0.1055 Ми=-4306.7*0.1855+26331.15*0.1055=-521.31Н*м

III. ![]()

Ми=R2y*z2

z=0 Ми=0 Н*м

z=0.0905 Ми=-5760,2*0.0905=-521,31Н*м

ОПРЕДЕЛЕНИЕ СУММАРНЫХ ИЗГИБАЮЩИХ МОМЕНТОВ

![]()

![]()

![]()

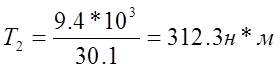

T2=312.3Н*м

ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНЫХ МОМЕНТОВ

![]()

![]()

![]()

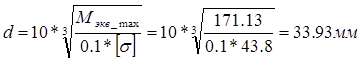

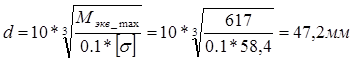

ОПРЕДЕЛЕНИЕ ДИАМЕТРА ВАЛА В ОПАСНОМ СЕЧЕНИИ

![]()

![]()

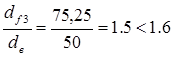

УТОЧНЕННОЕ ЗНАЧЕНИЕ ДИАМЕТРА ВАЛА

![]()

- вал шестерни

- вал шестерни

![]()

СУММАРНЫЕ РЕАКЦИИ НА ОПОРАХ

![]()

![]()

Расчет третьего вала

(Эпюры См приложение рис4.)

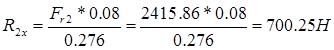

ГОРИЗОНТАЛЬНАЯ ПЛОСКОСТЬ

Определение реакций опор

![]()

![]()

проверка

![]()

Определение изгибающих моментов в сечениях

I. ![]()

Ми=R1x*z

z=0 Ми=0 Н*м

z=0.08 Ми=1715,61*0.08=137,25Н*м

II. ![]()

Ми=R2x*z1

z=0 Ми=0 Н*м

z=0.196 Ми=700,25*0.196=137,25Н*м

ВЕРТИКАЛЬНАЯ ПЛОСКОСТЬ

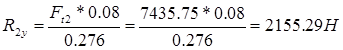

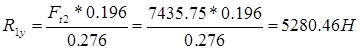

Определение реакций опор

![]()

![]()

проверка

![]()

Определение изгибающих моментов в сечениях

I. ![]()

Ми=R1y*z

z=0 Ми=0 Н*м

z=0.08 Ми=5280,46*0.08=422,44Н*м

II. ![]()

Ми=R2y*z1

z=0 Ми=0 Н*м

z=0.196 Ми=2155,29*0.196=422,44Н*м

ОПРЕДЕЛЕНИЕ СУММАРНОГО ИЗГИБАЮЩЕГО МОМЕНТА

![]()

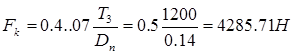

КОНСОЛЬНАЯ НАГРУЗКА

![]() - диаметр окружности пальцев

- диаметр окружности пальцев ![]()

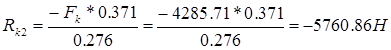

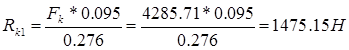

Определение реакций опор от консольной нагрузки

![]()

![]()

проверка

![]()

Определение моментов от консольной нагрузки в сечениях

I. ![]()

Мk=Rk1*z

z=0 Мk=0 Н*м

z=0.276 Мk=1475,15*0.276=407,14Н*м

II. ![]()

Мk=Fk*z1

z=0 Мk=0 Н*м

z=0.095 Мk=4285,71*0.095=407,14Н

Определение суммарных моментов от консольной нагрузки

![]()

![]()

ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНЫХ МОМЕНТОВ

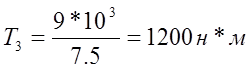

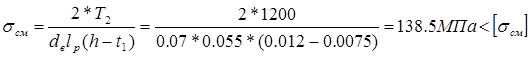

T3=1200Н*м

![]()

![]()

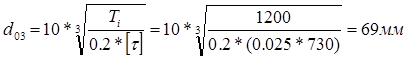

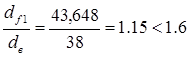

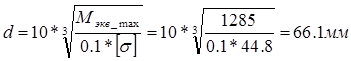

ОПРЕДЕЛЕНИЕ ДИАМЕТРА ВАЛА В ОПАСНОМ СЕЧЕНИИ

![]()

![]()

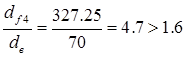

УТОЧНЕННОЕ ЗНАЧЕНИЕ ДИАМЕТРА ВАЛА

![]()

- вал

- вал

![]()

СУММАРНЫЕ РЕАКЦИИ НА ОПОРАХ

![]()

![]()

Расчет валов по коэффициентам запаса усталостной прочности

Моменты сопротивления

Для 1-ого Вала:

![]()

![]()

Для 1-ого Подшипника:

![]()

![]()

Для 2-ого Вала:

![]()

![]()

Для 2-ого Подшипника:

![]()

![]()

Для 3-ого Вала:

![]()

![]()

Для 3-ого Подшипника:

![]()

![]()

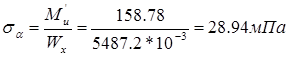

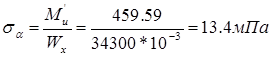

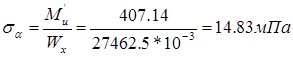

Амплитудное напряжение от усилий

Для 1-ого Вала:

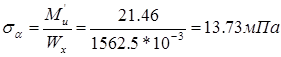

Для 1-ого Подшипника:

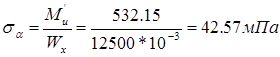

Для 2-ого Вала:

Для 2-ого Подшипника:

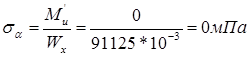

Для 3-ого Вала:

Для 3-ого Подшипника:

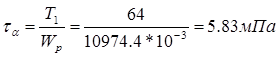

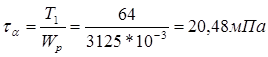

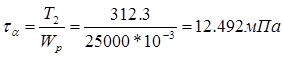

Амплитудное напряжение от кручения

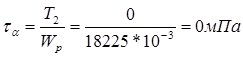

Для 1-ого Вала:

Для 1-ого Подшипника:

Для 2-ого Вала:

Для 2-ого Подшипника:

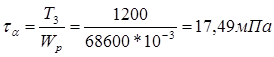

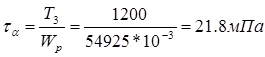

Для 3-ого Вала:

Для 3-ого Подшипника:

Эффективные коэффициенты концентрации напряжений

Для 1-ого Вала:

![]() ,

, ![]()

Для 1-ого Подшипника:

![]() ,

, ![]()

Для 2-ого Вала:

![]() ,

, ![]()

Для 3-ого Вала:

![]() ,

, ![]()

Для 3-ого Подшипника:

![]() ,

, ![]()

Коэффициенты влияния абсолютных размеров

Для 1-ого Вала:

![]()

Для 1-ого Подшипника:

![]()

Для 2-ого Вала:

![]()

Для 3-ого Вала:

![]()

Для 3-ого Подшипника:

![]()

Коэффициенты влияния состояния поверхности

Для 1-ого Вала:

![]()

Для 1-ого Подшипника:

![]()

Для 2-ого Вала:

![]()

Для 3-ого Вала:

![]()

Для 3-ого Подшипника:

![]()

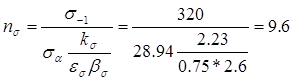

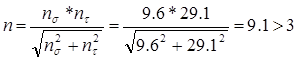

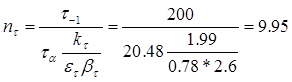

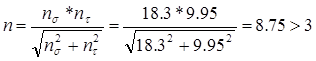

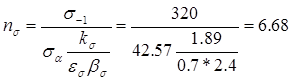

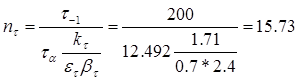

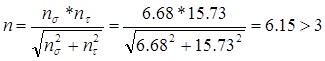

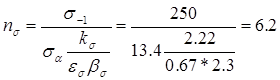

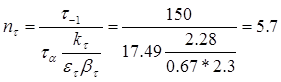

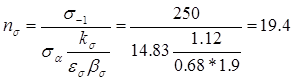

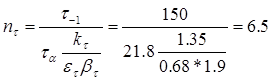

Коэффициенты запаса прочности

Для 1-ого Вала:

проверка:

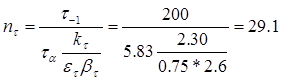

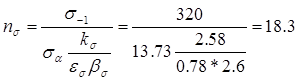

Для 1-ого Подшипника:

проверка:

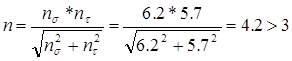

Для 2-ого Вала:

проверка:

Для 3-ого Вала:

проверка:

Для 3-ого Подшипника:

проверка:

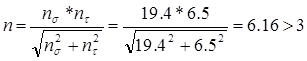

Выбор шпонок

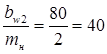

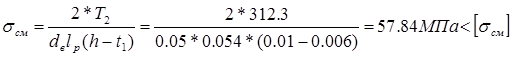

Для 2-ого вала

Исходные данные:

Диаметр вала dв=50мм

Длинна ступицы lст=bw2=80мм

Крутящий момент T2=312.3Н*м

Материал Ст6 ![]()

![]()

Расчет:

1. Сечение шпонки и глубина паза

bxh=16x10мм t1=6.0мм

2. Длинна шпонки

l=lст-(5..10)=80-10=70мм

3. Рабочая длинна шпонки

lр=l-b=70-16=54мм

4. Проверка прочности соединения на смятие

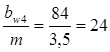

Для 3-ого вала

Исходные данные:

Диаметр вала dв=70мм

Длинна ступицы lст=bw4=84мм

Крутящий момент T3=1200Н*м

Материал Ст6 ![]()

![]()

Расчет:

1. Сечение шпонки и глубина паза

bxh=20x12мм t1=7.5мм

2. Длинна шпонки

l=lст-(5..10)=84-9=75мм

3. Рабочая длинна шпонки

lр=l-b=75-20=55мм

4. Проверка прочности соединения на смятие

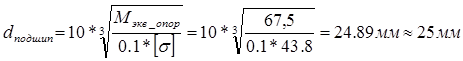

Выбор подшипников

Для 1-ого вала

Исходные данные:

Суммарные опорные реакции

R1=1979.46Н

R2=791.84Н

Суммарная радиальная реакция на наиболее нагруженной опоре

![]()

Диаметр сечения вала под подшипник

dn1=dпод=25мм

Частота вращения вала

dp1=n1=1460об/мин

Желаемая долговечность подшипника

Lh=ti=10000часов

Коэффициент вращения кольца подшипника

V=1

Температурный коэффициент

Kт=1

Коэффициент безопасности

Kd=1

Расчет:

1. Подбор подшипника по диаметру цапфы

d=25мм С=22,5*103Н С0=11,4*103Н

-выбираем радиальный

шарикоподшипник тип 0000

-выбираем радиальный

шарикоподшипник тип 0000

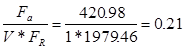

2.

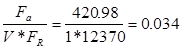

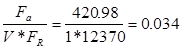

Расчет значения ![]()

![]()

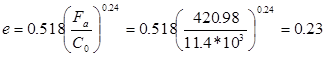

3. Определение эквивалентной нагрузки

![]()

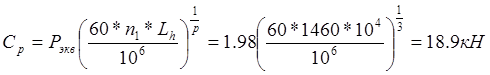

4. Определение расчетной динамической грузоподъемности

p=3-для шарикоподшипников

Сp<C

5. Определение действительного ресурса подшипника

выбираем радиальный однорядный шарикоподшипник средней серии с условным обозначением 305, у которого: d=25мм, D=62мм, B=17мм, r=2мм

Для 2-ого вала

Исходные данные:

Суммарные опорные реакции

R1=12370Н

R2=7192,2Н

Суммарная радиальная реакция на наиболее нагруженной опоре

![]()

Диаметр сечения вала под подшипник

dn1=dпод=45мм

Частота вращения вала

dp1=n1=287,7об/мин

Желаемая долговечность подшипника

Lh=ti=10000часов

Коэффициент вращения кольца подшипника

V=1

Температурный коэффициент

Kт=1

Коэффициент безопасности

Kd=1

Расчет:

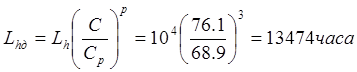

1. Подбор подшипника по диаметру цапфы

d=45мм С=52,7*103Н С0=30*103Н

-выбираем радиальный

шарикоподшипник тип 0000

-выбираем радиальный

шарикоподшипник тип 0000

2.

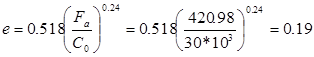

Расчет значения ![]()

![]()

3. Определение эквивалентной нагрузки

![]()

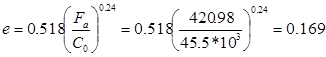

4. Определение расчетной динамической грузоподъемности

Сp>C

Меняем среднюю серию на тяжелую

d=45мм С=76,1*103Н С0=45,5*103Н

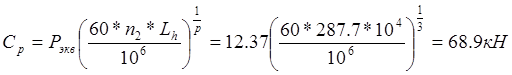

![]()

![]()

Сp<C

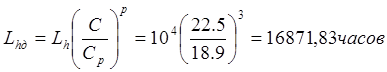

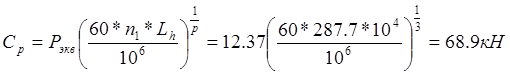

5. Определение действительного ресурса подшипника

выбираем радиальный однорядный шарикоподшипник тяжелой серии с условным обозначением 409, у которого: d=45мм, D=120мм, B=29мм, r=3мм

Для 3-ого вала

Исходные данные:

Суммарные опорные реакции

R1=5552,17Н

R2=2266,19Н

Суммарная радиальная реакция на наиболее нагруженной опоре

![]()

Диаметр сечения вала под подшипник

dn1=dпод=65мм

Частота вращения вала

dp1=n1=71,9об/мин

Желаемая долговечность подшипника

Lh=ti=10000часов

Коэффициент вращения кольца подшипника

V=1

Температурный коэффициент

Kт=1

Коэффициент безопасности

Kd=1

Расчет:

6. Подбор подшипника по диаметру цапфы

d=65мм С=92,3*103Н С0=56*103Н

-выбираем радиальный

шарикоподшипник тип 0000

-выбираем радиальный

шарикоподшипник тип 0000

7.

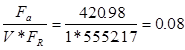

Расчет значения ![]()

![]()

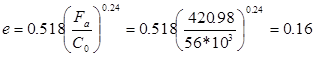

8. Определение эквивалентной нагрузки

![]()

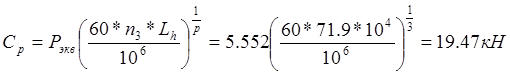

9. Определение расчетной динамической грузоподъемности

Сp<C

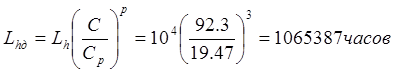

10. Определение действительного ресурса подшипника

выбираем радиальный однорядный шарикоподшипник средней серии

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.