3. Конденсация Р=3*10-4 мм рт. ст., 10 мин;

4. Промежуточная ионная бомбардировка Р=3*10-4 мм рт. ст.;

5. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

6. Промежуточная ионная бомбардировка Р=1*10-3 мм рт. ст.;

7. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

8. Промежуточная ионная бомбардировка Р=1*10-3 мм рт. ст.;

9. Конденсация Р=3*10-4 мм рт. ст., 5 мин;

10. Конденсация Р=6…8*10-5 мм рт. ст., 10 мин;

11. Конденсация Р=3*10-4 мм рт. ст., 5 мин;

12. Промежуточная ионная бомбардировка Р=3*10-4 мм рт. ст.;

13. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

14. Промежуточная ионная бомбардировка Р=1*10-3 мм рт. ст.;

15. Конденсация Р=1…3*10-3 мм рт. ст., 20 мин;

16. Охлаждение 30 мин.

Общая толщина покрытия равна от 8 до 10 мкм. Результаты сравнительных испытаний показали, что стойкость твердосплавных режущих пластин с семислойным покрытием практически такая же, как и с трехслойным покрытием. При исследовании под микроскопом отслоения покрытия на режущей кромке после испытаний не обнаружено.

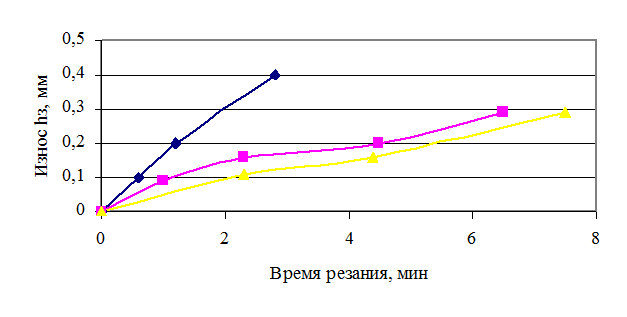

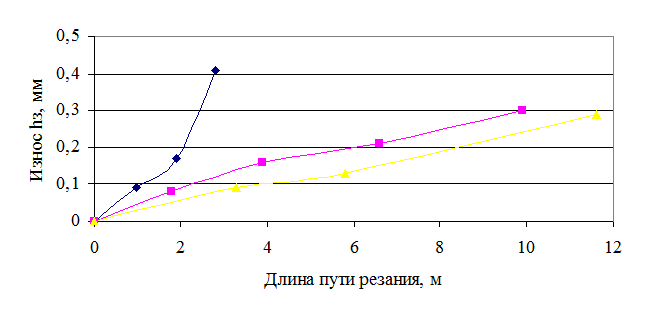

Сравнение представленных результатов испытаний твердосплавных пластин с различным количеством слоев и строением покрытий показывает, что наибольшую стойкость обеспечивают пластины с трехслойным и семислойным покрытием. На рисунке 2.5 представлены кривые величины износа задней грани пластины баз покрытия, с трехслойным и семислойным покрытием в зависимости от времени и длины пути резания.

Они также подтверждают, что пластины с многослойным покрытием обладают значительно более высокой стойкостью, чем пластины без покрытия, как по времени резания, так и по длине пути резания.

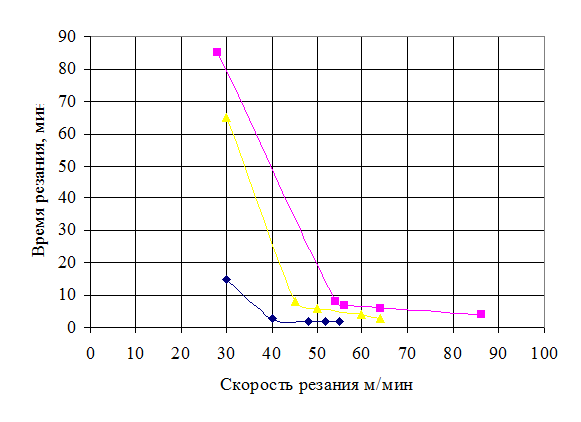

Указанное увеличение стойкости обеспечивается более медленным износом пластин с многослойным покрытием. При этом стойкость пластин с трехслойным и семислойным покрытием при скорости резания от 27 до 30 м/мин практически одинакова.Для уточнения оптимального режима нанесения многослойного износостойкого покрытия твердосплавные неперетачиваемые режущие пластины Т5К10 были обработаны по режимам №2 и №4. Затем эти пластины испытали на стойкость при точении стали 45 (НВ 255) на токарно-винторезном станке ДИП 200 в интервале скоростей от 27 до 86 м/мин; глубина резания 2,5 мм на сторону, подача 0,5 мм/об. Результаты сравнительных испытаний приведены на рисунке 2.6.

|

|

1 – пластины без покрытия (30 м/мин); 2 – пластины с трехслойным покрытием; 3 – пластины с семислойным покрытием (27 м/мин).

Они показывают, что в данных условиях испытания пластины без покрытия практически неработоспособны при скоростях резания 40 м/мин и более. Снижение скорости резания до 30 м/мин приводит к заметному повышению стойкости пластин без покрытия, однако практически это повышение не имеет существенного значения. Что же касается пластин с многослойным покрытием, то при скорости резания 40 м/мин они имеют такую же стойкость, как пластины без покрытия при скорости резания 30 м/мин.

При точении со скоростью 30 м/мин стойкость пластин с многослойным покрытием весьма существенно возрастает и это возрастание имеет ощутимое практическое значение.

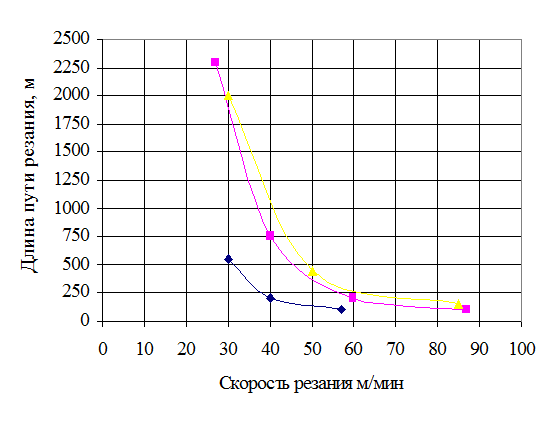

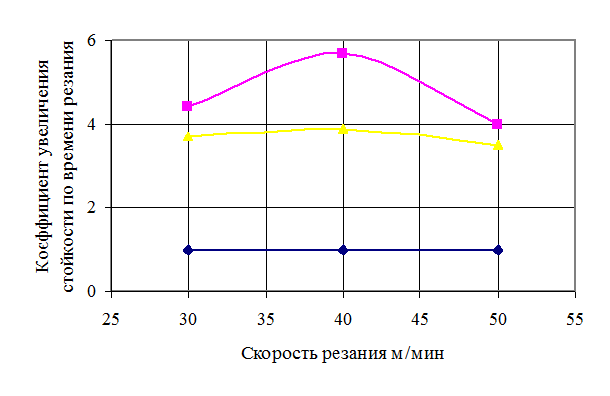

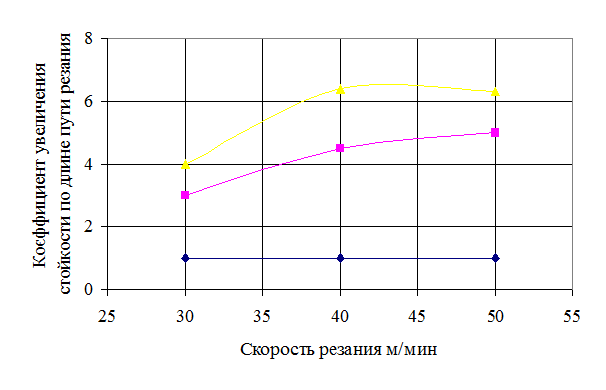

На рисунке 2.7 приведены коэффициенты увеличения стойкости пластин с многослойным покрытием по сравнению с пластинами без покрытия, при точении со скоростями в интервале от 30 до 50 м/мин.

Они показывают, что во всем интервале исследованных скоростей резания стойкость пластин с многослойным покрытием выше чем пластин без покрытия не менее чем в 3 – 5 раз по длине пути резания и 3,5 – 4 раза – по времени резания. При этом пластины с трехслойным покрытием обладают более высокой стойкостью (4-6 раз) по длине пути резания, чем пластины с семислойным покрытием, по времени резания до затупления более высокую стойкость (в 4,5 – 5,5 раз) имеют пластины с семислойным покрытием.

|

|

Рисунок 2.6 – Влияние скорости резания на стойкость твердосплавных неперетачиваемых пластин Т5К10 при точении стали 45 (твердость НВ 255).

1 – пластины без покрытия; 2 – пластины с трехслойным покрытием; 3 – пластины с семислойным покрытием.

Принимая это во внимание, а также трудоемкость и сложность технологического процесса, считается целесообразно применять нанесение трехслойных покрытий на твердосплавные режущие пластины по режиму №2.

|

|

Рисунок 2.7 – Влияние скорости резания на увеличение стойкости твердосплавных пластин Т5К10 при точении стали 45 (НВ 255).

1 – пластины без покрытия; 2 – пластины с трехслойным покрытием; 3 – пластины с семислойным покрытием.

2.7.1 Общие требования безопасности

1. Работа на термических участках и отделениях цехов объединения обусловлена повышенной опасностью: напряженностью движения автомобильного и другого межцехового и внутрицехового транспорта, транспортировкой горячих деталей и заготовок, движущихся механизмов, применением открытого огня, природного газа, расплавленных солей, растворов щелочей, токов высокой частоты, жидкого и газообразного аммиака, азота, керосина, уайт-спирита.

2. Все рабочие термических участков и отделений проходят инструктаж по безопасности труда и пожарной безопасности: вводный – при поступлении на работу, первичный – на рабочем месте, повторный – не реже одного раза в три месяца, внеплановый – при нарушении требований безопасности труда, несчастном случае и др.

3. Для лиц работающих в отделениях азотирования, обслуживающих печи с газовой атмосферой, электрические печи и установки ТВЧ, а также выполняющих различные другие работы повышенной опасности, устанавливается периодическая, не реже одного раза в год, проверка знаний безопасного выполнения работ, проводимая комиссией цеха с участием инженера отдела техники безопасности и инженера отдела производственно-технического обучения с составлением протокола и выдачей удостоверений о прохождении аттестации или переаттестации.

4. Все рабочие, имеющие профессию и поступающие на работу по данной профессии на термическом участке после первичного инструктажа на рабочем месте и проверки знаний, в течение 2-10 смен должны выполнять работу под наблюдением мастера, бригадира или высококвалифицированного рабочего. После чего оформляется допуск к самостоятельной работе и фиксируется датой и подписью мастера в журнале регистрации инструктажей по технике безопасности.

Поступившие на работу ученики допускаются к самостоятельной работе после прохождения специального обучения, аттестации и получения удостоверения после проверки практических навыков по технике безопасности на рабочем месте.

5. Каждый рабочий обязан твердо знать и неуклонно выполнять требования настоящей инструкции и правил внутреннего трудового распорядка.

6. За невыполнение требований инструкции и правил по технике безопасности виновные несут ответственность в соответствии с существующими законами.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.