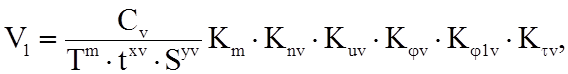

где Сv - коэффициент, Cv = 420 [3, с. 269, табл. 17];

Т - стойкость инструмента, Т = 15 мин;

xv, yv, m - показатели степеней, хv = 0,15 ; yv= 0.2; m = 0.2 [ 3,c.269, табл. 17];

Km -![]() поправочный коэффициент на материал заготовки, Km=0,98 [3,

поправочный коэффициент на материал заготовки, Km=0,98 [3,

с. 262];

Knv - поправочный коэффициент на поверхности заготовки,

Knv = 1[3, с. 263, табл, 5];

Kuv - поправочный коэффициент на инструментальный материал

Kuv = 0,4 [3, с.263, табл.6];

Kjv - поправочный коэффициент на угол, j, Kjv = 0,7 [3, с.271, табл.18];

Kj1v = поправочный коэффициент на угол j1,

Kj1v = 0,91 [3, с.271, табл. 18];

Ktv - поправочный коэффициент по радиусу при вершине резца,

Ktv = 1 [3, с.271, табл. 18];

Тогда

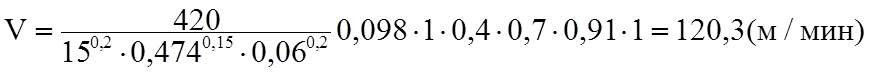

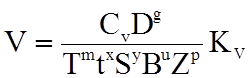

Определяем частоту вращения шпинделя

![]()

Для данной модели станка нет необходимости в корректировании частоты вращения шпинделя.

Определяем силу резания по формуле

Pz = 10Cpz×txpz×Sypz×Vnpz×Kmpz×Kypz×Klpz×Kgpz×Ktpz,

где npz - показатель степени, npz = 0,15 [3, с.273, табл. 22]

Pz - 10 × 300 ×0,4741 × 120,30,15 ×0,93 × 0,98 × 1 × 0,4 × 0,7 × 1 × 0,060,15 = 103,4 (H)

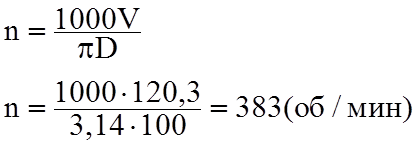

Определяем мощность резания

Мощность станка определяем по формуле

Ncт = h × Nдв,

где h - КПД станка, h = 0,85

Nдв - мощность электродвигателя главного привода станка, Nдв = 10 квт

Nст = 0,85 × 10 = 8,5(квт)

Так как Nст > N (8,5 > 0,2), то выбранный станок можно использовать для заданной обработки.

Режимы резания для данного перехода:

S = 0.06 мм/об; V = 120.3 м/мин; n = 383 об/мин; Рz = 103,4 Н

Для остальных переходов данной операции режимы резания выбираем табличным методом.

Величины припусков , принятые из базового техпроцесса, имеют следующие значения: на цилиндрическую поверхность Æ130h6 припуск z = 0.487 мм;

на торцы Æ104/Æ130 и Æ130/Æ 205 припуск z=0.25 мм.

Так как обработка осуществляется за один проход, то глубину резания принимаем равной величине снимаемого припуска.

При точении цилиндрических поверхностей и фасон подачу принимаем равной 0,06 мм/об, при подрезании торцов - 0,25 мм/об.

Скорость резания при обработке данных поверхностей определяется по формуле

V = Vтабл.× К1 ×К2 ×К3,

где К1 - коэффициент, зависящий от обрабатываемого материала;

К2 - коэффициент, зависящей от стойкости и марки твердого сплава;

К3 - коэффициент, зависящий от вида обработки.

Частота вращения шпинделя, соответствующая полученной скорости резания, рассчитывается по формуле

Сила резания определяется по следующей формуле

Рz =Pzтабл.× К1 ×К2,

где К1 - коэффициент, зависящий от обрабатываемого материала;

К2 - коэффициент, зависящий от скорости резания и переднего угла при

точении сталей твердосплавным инструментом.

Определенные режимы резания представим в виде таблицы 8.2.

Таблица 8.2

|

Обрабатываемая поверхность |

t, мм |

S, мм/об |

V, м/мин |

n, об/мин |

P, H |

|

Æ130 |

0,487 |

0,06 |

179,2 |

439 |

101 |

|

Фаска 1 х 45о |

0,5 |

0,06 |

120,3 |

383 |

101 |

|

Фаска 1 х 45о |

0,5 |

0,06 |

179,2 |

439 |

101 |

|

Торец Æ104/Æ130 |

0,25 |

0,25 |

188,2 |

519 |

51 |

|

Торец Æ130/Æ205 |

0,25 |

0,25 |

215 |

84 |

51 |

8.4.3 Расчет режимов резания на фрезерную операцию

Расчет режимов резания аналитическим методом будем производить для фрезерования паза в центральном отверстии втулки.

Исходные данные для расчета следующие. Необходимо произвести фрезерование паза шириной В = 10 мм и глубиной = 8 мм. Обрабатываемый материал - сталь 38ХА; sв = 960 МПа. Технические характеристики принятого станка приведены в разделе

В качестве режущего инструмента используется дисковая фреза 2240-0384-Н7 ГОСТ 3755-78.

Число зубьев z = 16; диаметр посадочного отверстия d = 22; диаметр фрезы D = 63; ширина фрезы В = 10.

Назначаем подачу на один оборот фрезы

S = 0,3 мм/об [3, табл.37, с.285].

Назначаем период стойкости фрезы. Т = 120 мин. [6, табл.40, с.288].

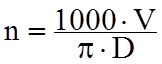

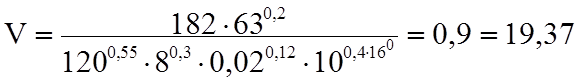

Определяем скорость резания, м/мин

,

,

где Cv - коэффициент; g, m, x, y, u, p - показатели степени; Кv - общий поправочный коэффициент

Кv = Kмv×Knv×Kuv,

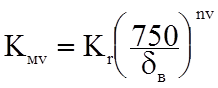

где Kмv - коэффициент учитывающий качество обрабатываемого материала; Knv- коэффициент, учитывающий состояние поверхности заготовки; Klv - коэффициент, учитывающий материал инструмента.

,

,

где Kr - коэффициент, характеризующий

группу стали по обрабатываемости; nv - показатель степени; sв

- предел текучести стали.![]()

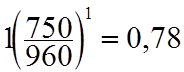

Kr = 1; nv = 1 [3, табл. 2, с.262]

sв = 960 МПа

Кмк =

Кnv = 1 [3 , табл.5, с.263]; Кuv = 1,15 [3, табл.6, с.263]

Кv = 0,78 ×1 × 1,5 = 0,9

Cv = 1825; q = 0,2; x = 0,3; y = 0,12; u = 0,4; p = 0; m = 0,35 [3, табл.39, с.286]

м/мин

м/мин

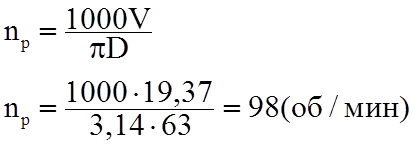

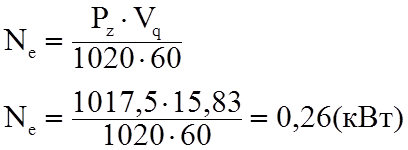

Расчетная частота вращения шпинделя

![]() Корректируем расчетную частоту по станку

Корректируем расчетную частоту по станку

nд = 80 об/мин![]()

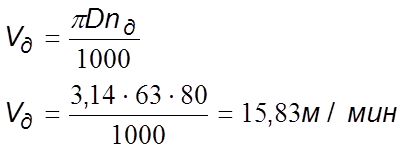

Действительная скорость резания

![]()

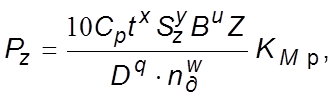

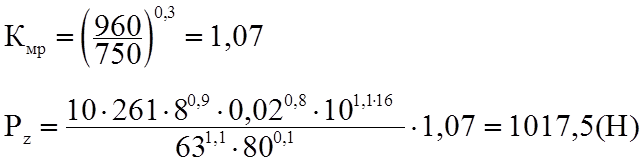

Определяем силу резания, Н

![]()

где Ср - коэффициент; x, y, u, q, w - показатели степени; Кмр - поправочный коэффициент.

Ср = 261; x = 0,9; y = 0,8; u = 1,1; q = 1,1; w = 0,1 [3, табл.41, с.291].

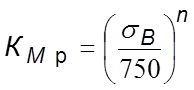

![]() ,

,

где n - показатель степени; n = 0,3 [3, табл.9, с.264]

![]()

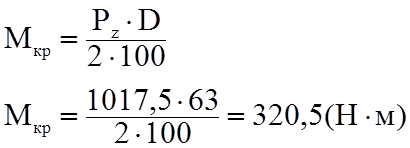

Крутящий момент на шпинделе, Н×м

![]()

Мощность резания, кВт

![]()

Мощность станка определяем по формуле

Nст = h×Nдв,

где h = 0,85; Nдв = 5,5 кВт.

Nст = 0,85 × 5,5 = 4,6 (кВт)

Так как Nст > N×(4,6 > 0,26), то выбранный станок можно использовать для заданной обработки.

Режимы резания для данного перехода: t = 8 мм; S = 0,3 мм/об; V = 15,83 м/мин; n = 80 об/мин; Pz = 1017,5 H.

Для остальных переходов данной операции режимы резания назначаем табличным методом.

Представим их в виде таблицы 8.7.

Таблица 8.7

|

Обрабатываемая поверхность |

t, мм |

S, мм/об |

V, м/мин |

n, об/мин |

Pz, Н |

|

Паз Æ 50 |

12 |

||||

|

Паз Æ 40 |

20 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.