21.7 Предложения по организации ТП с использованием ХТО.

Как было указано выше - применение ХТО повлечет за собой изменение существующего ТП, поэтому привожу оба варианта технологических процессов (маршрутные ТП)

Проектируемый ТП

005 Заготовительная

(обдирка)

015 Сварочная (сборка)

030 Котельно-сварочная

(наплавка)

025 Термическая (отжиг)

045 Токарно-карусельная

(под цветную дефектоскопию)

055 Цветная дефектоскопия

090 Токарно-карусельная

(черновая)

110 Цветная дефектоскопия

130 Токарно-карусельная

(получистовая)

150 Цветная дефектоскопия

175 Сверлильная ЧПУ

185 Сверлильная ЧПУ

195 Токарно-карусельная

(чистовая)

200 Контроль ОТК.

Усовершенствованный ТП

005 Заготовительная

010 Токарно-карусельная

(обдирка)

015 Сварочная (сборка)

020 Термическая

(отжиг)

035 Токарно-карусельная

(черновая)

045 Токарно-карусельная

(получистовая)

055 Токарно-карусельная

(чистовая)

065 Сверлильная ЧПУ

075 Сверлильная ЧПУ

085 Моечная под хромирование

090 Хромирование в обмазках

095 Моечная

100 Контрольная хромированного

слоя.

110 Токарно-карусельная

отделочная

115 Контроль ОТК.

Здесь не указаны маркировочные операции, а также операции межоперационного контроля при механической обработке.

Явно видно, что общее количество операций снизилось (исчезли контрольные операции - цветная дефектоскопия наплавленного слоя, что даст дополнительное удешевление детали).

Рекомендую термическое оборудование устанавливать по ходу техпроцесса (при этом будет организовано поточное производство), хотя на практике это вряд ли может быть осуществлено исходя из программы выпуска (N=130 шт.) габаритов самой детали и, соответственно габаритов собственно термического оборудования. Поэтому в условиях предприятия партии деталей скорее всего будут транспортироваться на заводской термический участок или в термический цех.

21.8 Расчет годовой производственной программы термического

участка

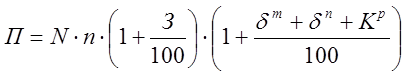

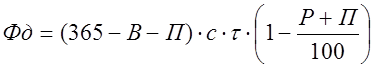

Годовую программу выпуска деталей определяю по формулам:![]()

дет./год. (21.1)

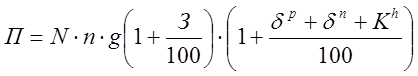

дет./год. (21.1)

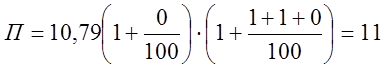

кг/год (21.2)

кг/год (21.2)

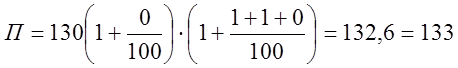

Где N·n=130шт/год – планируемая программа выпуска деталей

N·n·g=130.83=10790 кг/год=10,79 т/год - то же в массовом выражении

g =83кг – масса детали

З – колличество запасных частей, %(т.к. заданная деталь является надежной и долговечной деталью и не изнашивается из за трения, то принимаю З=0)

δ m- процент бракованных деталей в результате термообработки ,принимаю δm=1%

δn - процент бракованных деталей после т.о., принимаю δn=1%

кр - процент деталей, подвергающихся разрушающим методам контроля, принимаю кр=0%, т.к. контроль производится по образцам–спутникам.

Расчитываю:

дет/год

дет/год

т/год

т/год

21.9 Определение эффективного годового фонда времени работы

оборудования

, час (21.3)

, час (21.3)

где Фд- искомый фонд времени работы оборудования, час.

(365-В-П)-количество рабочих дней в году, для 2000 года принимаю 260 дней.

с - количество смен в сутки, принимаю с=3.

τ - длительность одной смены, принимаю τ=8 часов.

Р, П - потери времени на ремонт и переналадку, %

принимаю Р=10%;П=3%

Определяю:

час

час

21.9 Выбор и расчет необходимого количества термического

оборудования.

Для подготовки деталей под хромирование (очистки их иобезжиривания) предлагаю создать спецмоечные машины - исходя из многоэлементности самой подготовки и применяемых для этого химреактивов.

Для межоперационных моек (после отжига и хромирования) целесообразно использовать стандартные моечные машины.

Для самих же термических операций (отжига и хромирования), если принять по вниманию размеры детали (Æ наруж. = 575 мм.) следует выбрать печи камерные. Наиболее приемлемым типом их, на мой взгляд, являются печи камерные с выдвижным подом, при чем значительно облегчены будут загрузка и выгрузка деталей, для осуществления которых хватит крана-балки с электроталью Р=1 т.(при условии одновременной обработки партий из 50-60 шт. деталей)

Печи камерные предлагаю применять типа ТДО25.40.20/11 (обеспечивают нагрев до 1100°С - нагрев газовый).

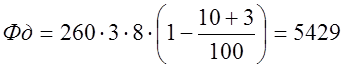

Внешний вид предлагаемой печи показан на рисунке 21.5

и листе

ТКМ 977020-08. ЧО

Рисунок 21.5 - Общий вид печи ТДО 25.40.20/11.

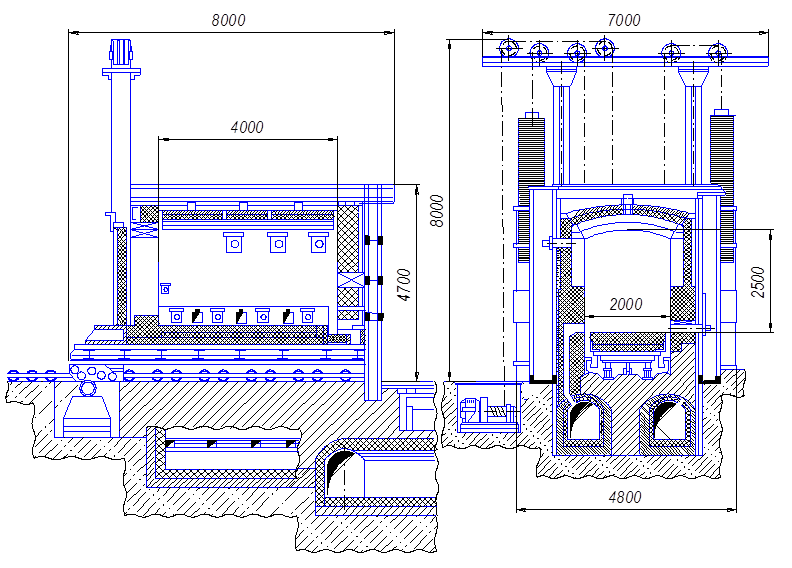

Необходимое количество пече - часов Е определяю по формуле:

![]() час (21.4)

час (21.4)

|

Р – часовая производительность единицы оборудования.

![]() кг./час. (21.5)

кг./час. (21.5)

М – масса садки (для партии 10 шт. М=10∙83=830 кг)

τ – время обработки садки (τ=10 час.)

![]()

Таким образом:

![]() час

час

Расчитываю необходимое количество печей по формуле:

ед.обор.

ед.обор.

Принимаю Кп=1 ед.обор.

Коеффициент загрузки оборудования:

Как

видно, η очень мал, т.е. оборудование существенно недогружено. На предприятии,

на базе рассматриваемого насоса выпускаются его модификации, имеющие

одноименные детали, подобные по конфигурации, изготовленные также из стали

09Г2С, и также исходно имеющие антиэрозионную наплавку, но отличающиеся

конструктивно),

поэтому предлагаю догружать печь этими деталями (при условии замены на них

наплавки хромированным слоем). Догрузку необходимо осуществить до выполнения

условия η=0,8.

Таким образом – принятое оборудование:

§ Отжиг для снятия сварочных напряжений-печь ТДО

25.40.20/11

(1 ед.)

§ Хромирование в обмазках - печь ТДО 25.40.20/11 (1 ед.)

§ Мойка (межоперационная) – машина моечная МКП-06.20-МО1 (1 ед.)

§ Подготовка к хромированию (мойка) - машина моечная

специальная

(1 ед.)

§ Кран-балка с электроталью Р=1 т. (1 ед.)

§ Твердомер ТК-2 (1 ед.)

§ Микротвердомер (1 ед.)

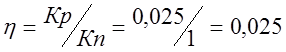

На рисунке 21.6 показана схема загрузки партии деталей

на поддон

перед помещением их в печь, там – же показаны расстояния между деталями,

габаритные размеры самого поддона.

Рисунок 21.6

|

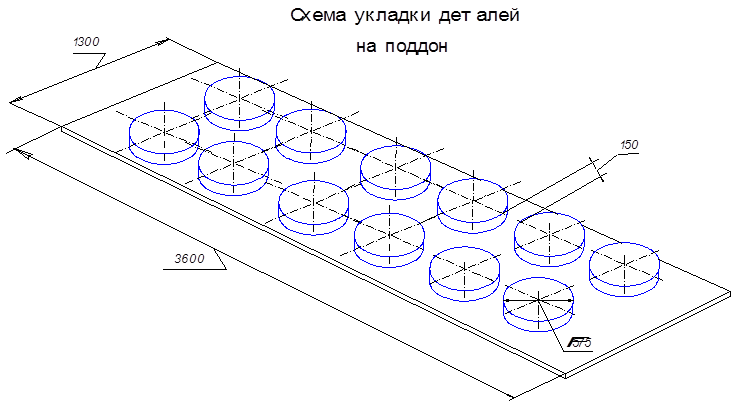

21.10 Разработка планировки термического участка

Выбираю шаг колон 12 м, ширину пролета цеха 30м, высоту цеха 9,6м (при выборе параметров здания руководствовался, прежде всего габаритами основного оборудования, приняв подходящие стандартные значения).

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.