5. Выбор и технико-экономическое обоснование метода получения заготовки.

При выборе заготовки для заданной детали необходимо проанализировать заводской метод получения заготовки, сравнить его с предлагаемым, определить размеры заготовки, допуски, припуски на механическую обработку.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости.

Метод получения заготовки определяется технологическими свойствами материала, конструктивными формами, размерами детали и годовой программой выпуска.

Особенно важно правильно выбрать способ получения заготовки, когда обработка ведется на станках с ЧПУ или станках-автоматах.

Требования, предъявляемые к заготовкам для станков с ЧПУ.

· Конфигурация заготовки максимально приближена к конфигурации детали.

· Припуски на обработку должны быть оптимальными.

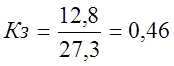

· Допуски на размеры заготовки должны быть жесткими.

· Трудоемкость изготовления заготовки оптимальна.

· Заготовка должна иметь конфигурацию, позволяющую вести обработку с минимальным количеством инструментов и переходов.

Сравнительный анализ получения заготовок:

· Заводского метода: поковка кованная на молотах.

· Предлагаемого метода: штамповка на ГКМ.

Штамповка на ГКМ.

1. Годовая программа выпуска Nг=5000 шт. Производство – среднесерийное.

2. Определить класс точности поковки (с.28 т.19): Т4.

3. Определить группу стали (с8 т 1): М1 – с массовой долей углерода 0,35-0,65%.

4. Определить степень сложности поковки (прил2 стр 29):

Определить коэффициент для определения ориентировочной массы (с31 т 20): Кр= 1,65.

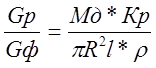

(1)

(1)

где: Gр- масса (объем) поковки;

Gф – масса (объем) геометрической фигуры, в которую вписывается поковка;

R и l- радиус и длина геометрической фигуры, в которую вписывается поковка.

r - плотность стали 7,85*10-3 кг/см3.

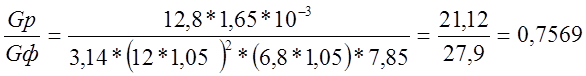

Численное значение отношения высчитано с учетом поправочных коэффициентов на радиус и длину равных 1,05.

Т.к. отношение равно 0,7569, то принимаем значение С1 свыше 0,63.

5. Определить исходный индекс (с10 т2): 14.

Таблица 1 Допуски и припуски на механическую обработку. (с.12 т.3)

|

Наименование поверхностей |

Размер,мм |

Допуски |

Припуски |

|

Наружные |

Æ119,2 Æ 240 |

3,2 |

2,3 2,5 |

|

Внутренние |

Æ 95 |

2,0 |

2,0 |

|

Линейные |

68 52 |

2,0 |

2,0 |

Поковки на молотах.

6. Выбрать второй способ получения заготовки (по ГОСТ 7829-70): «Поковки на молотах».

Таблица 2 Припуски и предельные отклонения на поковку. (стр.7 табл. 2)

Наименованиеповерхностей |

Размер, мм |

Припуски и предельные отклонения |

|

На наружный диаметр |

Æ 240 |

12±3 |

|

На внутренний диаметр |

Æ 95 |

18±3 |

|

На высоту |

68 |

9±3 |

Расчет Кз и Км для обоих способов.

7. Рассчитать коэффициенты использования заготовки и материала для двух способов получения заготовки.

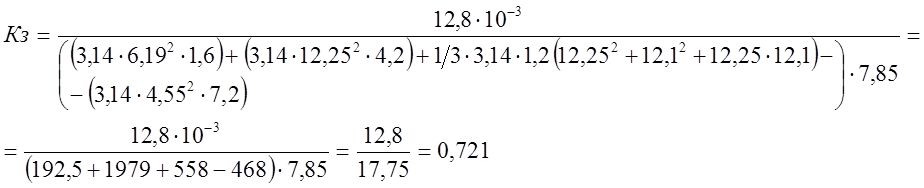

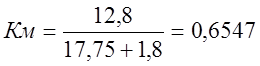

7.1 Для штамповки на ГКМ:

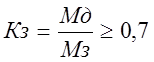

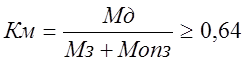

(2)

(2)

Где:

Кз – коэффициент использования заготовки.

Мд – масса детали.

Мз – масса заготовки

r - плотность – 7,85*10-3 кг/см3

Мз=Vз*r=(V1+V2+V3-V4)*r (3)

(4)

(4)

Где:

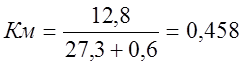

Мопз – масса отходов, для штамповок М опз=10%, для поковок кованных-7%

8. Для ковки на молотах расчет проводиться исходя из заводской массы заготовки.

Из вычислений видно, что способ получения заготовок штамповкой на ГКМ более эффективный по сравнению со способом получения заготовок ковкой на молотах. Это видно сравнив коэффициенты Кз и Км. Принять способ получения заготовки – штамповка на ГКМ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.