Для сохранения эффективного влияния содержания азота в нитроцементо-ванном (цианированном) слое на механические свойства стали необходимо быстрое охлаждение после насыщения или непосредственная закалка. Режимы закалки определяются температурой процесса насыщения и рядом других факторов (маркой стали, размером и формой детали, типом используемого оборудования, режимом предшествующей обработки). Так, например, детали несложной конфигурации из низкоуглеродистой стали, обрабатываемые в печах с отдельным закалочным баком, можно закаливать после нитроцементации непосредственно в воду. Мелкие детали, подвергаемые низкотемпературной нитроцементации при 560— 700 °С, охлаждают в струе охлажденного газа, воздуха или на спокойном воздухе. Детали сложной конфигурации после нитроцементации при 840—860 °С подсту-живают до 800—820 °С и затем закаливают в масло. Подстуживание перед закалкой вызывается необходимостью повышения твердости поверхности вследствие понижения содержания остаточного аустенита в поверхностной зоне.

Наибольшее применение для поверхностного упрочнения различных деталей машин и инструмента находит низкотемпературное цианирование, которое часто называют азотированием, нитрированием, активированным азотированием, мягким азотированием, а также Tenifer-процессом (ФРГ), Tuffriding-процессом (США, Англия), Stronize-процессом (Япония). При обработке легированных сталей микротвердость поверхности достигает 6000—8000 МПа, углеродистой стали — 3500—4000 МПа. Микротвердость карбонитридного слоя по сечению не изменяется, микротвердость зоны твердого раствора азота в а-железе с увеличением толщины постепенно уменьшается.

Планирование при температурах ниже 540 °С приводит к недопустимому снижению толщины карбонитридной .зоны, а при > 590 °С вызывает повышение хрупкости этой зоны. После цианирования сталей 20 и 40Х при 570 °С в течение 3 ч в поверхностном слое образуются фазы Рез (N, С), Fe^VS и РезС. Увеличение продолжительности цианирования приводит к снижению фазы Fe4N, и при содержании в поверхностном слое >2% С и слой состоит из двух фаз: Рез (N, С) и FeyC. Снижение содержания углерода в слое приводит к получению следующего фазового состава: Рез (N, С) и Fe4N. После цианирования стали 40ХНМА при 550—560 °С в течение 3—5 ч на ней образуется слой толщиной 0,3 мм, а на поверхности — нетравящаяся зона толщиной 16 мкм состава: 6,7% Рез (М,С), 5,8% Fe4N и РезС.

Твердость планированных (нитроцементованных) слоев, как правило, не превышает на улучшенных углеродистых сталях HV 500 и на улучшенных легированных сталях HV 700. Однако, несмотря на сравнительно небольшое значение микротвердости, износостойкость поверхности стали после насыщения резко повышается. Так, например, у шестерен мотоцикла, упрочненных низкотемпературным цианированием, при работе в парах с цементированными шестернями долговечность повышается в 2—3 раза. Сопротивление износу образцов, прошедших обработку Tuffriding, возрастает на 70— 75% по сравнению с образцами, не подвергнутыми этой обработке.

С повышением содержания азота в слое эффект схватывания при сухом трении меньше, чем у сталей, не подвергнутых ХТО. Углерод карбонитридного слоя оказывает аналогичное влияние [433]. Пока цел на поверхности карбонитрид-ный слой, даже при отсутствии смазки трущихся поверхностей, сваривания и заедания не происходит, т. е. насыщение металла азотом и углеродом препятствует холодной сварке деталей. Наличие карбонитридного слоя резко снижает также коэффициент трения металла по металлу, уменьшает схватывание и улучшает прирабатываемость.

По сравнению с основным металлом слои карбонитрида е задираются при давлениях, во много раз более высоких. Результаты испытаний показывают, что слои, полученные нитроцементацией в газовой атмосфере, имеют хорошую стойкость против задира, которая заметно выше, чем у слоев, полученных цианированием в ванне с 15% NaCN, и превышает стойкость сульфоцианированных слоев.

Хорошие свойства на истирание карбонитридных слоев позволяют рекомендовать низкотемпературную нитроцементацию^ (планирование), особенно при температурах ~700 °С, для упрочнения деталей, работающих в неблагоприятных условиях износа, а также при полусухом или сухом трении.

Качество слоя при нитроцементации зависит от степени насыщения поверхности углеродом и азотом

Значительное падение свойств при увеличении содержания азота

(сверх оптимального) связано с образованием в структуре нитроцементованного слоя так называемой «темной составляющей», представляющей собой мелкую сетку пор (трещин), образующихся в результате распада азотистых фаз и выделения молекулярного азота [441]. По данным работы [40], темная составляющая наблюдается только в слоях, содержащих >0,5% N3 на поверхности. При содержании <0,45% N3 это явление не наблюдается, и такое насыщение азотом можно считать верхним пределом. В работах [442, 443] указано, что во избежание образования темной составляющей при нитроцементации необходимо, помимо выбора оптимального

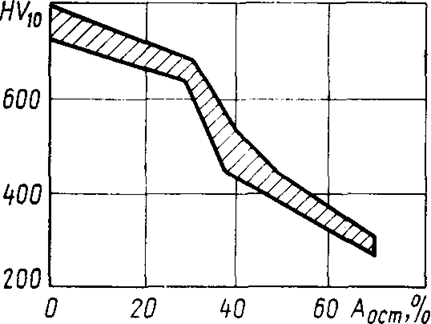

Рисунок 15.8 - Зависимость твердости нитроцементованого слоя на стали от содержания в нем остаточного аустенита

содержания азота в слоях, предупредить насыщение поверхностной зоны слоя деталей кислородом и сократить длительность ХТО. Особенно сильное влияние темная составляющая оказывает на контактную выносливость, которая может снизиться в десятки раз. В табл. 129 указано оптимальное содержание углерода и азота в поверхностной зоне нитроцементованного слоя на сталях 40Х, 25ХГТ, 25ХГМ, 25ХГМТ по данным работы.

Для нитроцементованного слоя характерно высокое содержание остаточного аустенита. Оно зависит от химического состава стали. В легированной стали оно значительно выше, чем в углеродистой. Марганец более эффективно повышает содержание остаточного аустенита, чем хром. Поэтому СД/д в слое на хромомарганцови-стой стали его меньше, чем в слое на марганцовистой стали.

Одна из основных особенностей процесса одновременного насыщения стали азотом и углеродом по сравнению с цементацией — повышение прокаливаемости слоя вследствие его насыщения азотом. Уже при содержании в слое ~0,3% N прокаливаемость поверхностной зоны нелегированной стали заметно повышается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.