Современные представления о теплообмене и температурах, возникающих в процессе резания[I1]

Многолетние исследования тепловых процессов при резании металлов позволили установить их основные закономерности, но в то же время все еще не достигнуто полное понимание этих процессов.

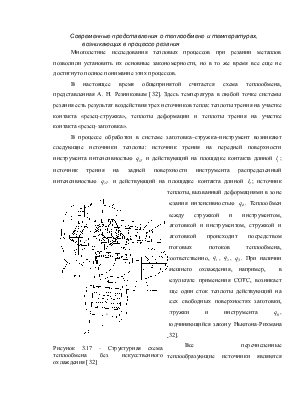

В настоящее время общепринятой считается схема теплообмена, представленная А. Н. Резниковым [32]. Здесь температура в любой точке системы резания есть результат воздействия трех источников тепла: теплоты трения на участке контакта «резец-стружка», теплоты деформации и теплоты трения на участке контакта «резец-заготовка».

|

Рисунок 3.17 - Структурная схема теплообмена без искусственного охлаждения [32] |

В процессе обработки в системе

заготовка–стружка–инструмент возникают следующие источники теплоты: источник

трения на передней поверхности инструмента интенсивностью ![]() и действующий на площадке контакта

длиной

и действующий на площадке контакта

длиной ![]() ; источник трения на задней

поверхности инструмента распределенный интенсивностью

; источник трения на задней

поверхности инструмента распределенный интенсивностью ![]() и

действующий на площадке контакта длиной

и

действующий на площадке контакта длиной ![]() ;

источник теплоты, вызванный деформациями в зоне резания интенсивностью

;

источник теплоты, вызванный деформациями в зоне резания интенсивностью ![]() . Теплообмен между стружкой и инструментом,

заготовкой и инструментом, стружкой и заготовкой происходит посредством

итоговых потоков теплообмена, соответственно,

. Теплообмен между стружкой и инструментом,

заготовкой и инструментом, стружкой и заготовкой происходит посредством

итоговых потоков теплообмена, соответственно, ![]() ,

, ![]() ,

, ![]() .

При наличии внешнего охлаждения, например, в результате применения СОТС,

возникает еще один сток теплоты действующий на всех свободных поверхностях

заготовки, стружки и инструмента

.

При наличии внешнего охлаждения, например, в результате применения СОТС,

возникает еще один сток теплоты действующий на всех свободных поверхностях

заготовки, стружки и инструмента ![]() , подчиняющийся

закону Ньютона-Рихмана [32].

, подчиняющийся

закону Ньютона-Рихмана [32].

Все перечисленные теплообразующие источники являются трехмерными, однако часто при теплофизическом анализе их полагают двумерными. В соответствии с принципами механики распределение их плотности соответствует распределению напряжений в зоне деформации и трения на контактных поверхностях (см. раздел 0):

![]() ;

; ![]() ;

; ![]() , (

3.45)

, (

3.45)

где ![]() и

и

![]() - коэффициенты, показывающие долю

механической энергии, выделяющуюся в виде теплоты соответственно при

деформировании и трении. Значения этих коэффициентов в работах различных

авторов весьма противоречивы. Так, например, А. Н. Резников [32] принимает эти коэффициенты равными 1 во всех случаях, в то время как некоторые

западные ученые [94] принимаю эти коэффициенты равными соответственно 0.9 и 0.5

в условиях обработки углеродистой стали быстрорежущим инструментом.

- коэффициенты, показывающие долю

механической энергии, выделяющуюся в виде теплоты соответственно при

деформировании и трении. Значения этих коэффициентов в работах различных

авторов весьма противоречивы. Так, например, А. Н. Резников [32] принимает эти коэффициенты равными 1 во всех случаях, в то время как некоторые

западные ученые [94] принимаю эти коэффициенты равными соответственно 0.9 и 0.5

в условиях обработки углеродистой стали быстрорежущим инструментом.

Однако часто при расчете температур аналитическими

методами принимают ![]() равнораспределенным по

плоскости сдвига,

равнораспределенным по

плоскости сдвига, ![]() распределенным по смешенному

закону, а

распределенным по смешенному

закону, а ![]() по несимметричному нормальному

закону.

по несимметричному нормальному

закону.

Общую мощность тепловыделения предполагают эквивалентной всей механической работе деформирования материала в зонах А, Б, В (см. рисунок 3.2) и работе сил трения на контактных площадках инструмента[DV2] . Таким образом суммарная мощность тепловыделения равна [32]:

![]() ,

( 3.46)

,

( 3.46)

где ![]() ,

, ![]() ,

, ![]() -

соответственно мощности тепловыделения источников, возникающих как результат

перехода в теплоту работы деформирования, работы сил трения на передней и

задней поверхностях режущего клина:

-

соответственно мощности тепловыделения источников, возникающих как результат

перехода в теплоту работы деформирования, работы сил трения на передней и

задней поверхностях режущего клина:

![]() ,

, ![]() ,

,

![]()

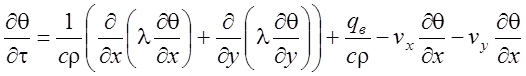

Из теплофизики известно, что теплопередача в системе резания подчиняется уравнению теплопроводности [3]:

, ( 3.47)

, ( 3.47)

где ![]() -

коэффициент теплопроводности, в общем случае зависящий от температуры, Вт/(м×°С);

с - удельная теплоемкость, Дж/(кг×°С);

-

коэффициент теплопроводности, в общем случае зависящий от температуры, Вт/(м×°С);

с - удельная теплоемкость, Дж/(кг×°С); ![]() -

плотность материала, кг/м3;

-

плотность материала, кг/м3; ![]() -

объемная плотность тепловыделения внутренних источников, Дж/м3;

-

объемная плотность тепловыделения внутренних источников, Дж/м3; ![]() - время, с;

- время, с; ![]() -

температура, °С;

-

температура, °С; ![]() ,

,![]() -

проекции на оси координат скорости частиц среды, м/с.

-

проекции на оси координат скорости частиц среды, м/с.

Существует несколько методов аналитического определения температур, каждый из которых в своем аналитическом описании основывается на тех или иных допущениях и предпосылках. Наиболее интересные и важные теоретические исследования в области теплофизики резания (с позиции рассматриваемой задачи) выполнены коллективами и отдельными учеными: А. Н. Резниковым, В. А. Остафьевым, С. С. Силиным, Н. В. Талантовым, М. Г. Стивенсоном и др.

Наиболее широко распространен метод стационарных и движущихся источников тепла, для аналитического исследования температурных полей на контактных поверхностях «резец-стружка» и «резец-заготовка», разработанный А. Н. Резниковым, С. С. Силиным и др. [49, 32, [i]].

Метод предполагает целый ряд допущений:

упрощенная геометрическая форма режущей части инструмента, стружки и заготовки;

принятые упрощенные законы распределения тепловых источников, что дает более интенсивный рост температур в плоскости сдвига [3]

практически не учитываются зависимости свойств материала от температуры и др.

Кроме того, этот метод не позволяет непосредственно рассчитать температурное поле в системе резания и, следовательно, является недостаточно эффективным для решения задачи о термические напряжениях.

Более полное решение уравнения теплопроводности может быть выполнено методом конечных элементов (МКЭ), который позволяет не только получить более подробную информацию о температурном поле, более корректно и гибко задать граничные условия и не прибегать к геометрическому упрощению задачи, но и выполнить расчеты с учетом зависимости теплофизических свойств материалов системы от температуры, эффективно решать задачу конвективного теплообмена и т.д. Интересной особенностью является возможность гибко задать распределение тепловых источников по сколь угодно сложному закону или непосредственно вычислить его при моделировании стружкообразования из расчета напряженно-деформированного состояния (НДС) срезаемого слоя. В решении таких задач методом конечных элементом уже достигнут определенный прогресс [1].

При рассмотрении свободного прямоугольного резания указанная задача сводится к интегрированию дифференциального уравнения теплопроводности по площади сечения заготовки, стружки и инструмента главной секущей плоскостью при заданных начальных и граничных условиях:

Исследования теплофизики резания показали, что тепло, образующееся при резании, переходит в стружку, заготовку и инструмент. Было установлено, что теплоотвод в инструмент минимален при любых условиях обработки, что вызвано, прежде всего, низкой теплопроводностью инструментальных материалов по сравнению с обрабатываемыми [11].

Контактные температуры могут достигать температуры плавления обрабатываемого материала, и в несколько раз превосходить среднюю температуру стружки. Их распределение приведено на рис[DV3] . А. Н. Резников отмечает, что теплоотвод через заднюю поверхность может быть достаточно сильным и в этом случае заготовка может служить своеобразным охладителем инструмента, причем достаточно активным [32].

Приводимые в литературе распределения температуры в РЧИ свидетельствуют о наличии довольно высоких градиентов ее изменения, что несомненно вызывает температурные напряжения в инструменте[3].

[i] Резников А. Н. Теплофизика процессов механической обработки материалов. –М.: Машиностроение, 1981. – 279 с.

Стр: 1

[I1]Написать о

современных методах расчета температур, распределении контактных температур

Стр: 1

[DV2]написать о работе

тепловыделения

Стр: 1

[DV3]Вставить рисунок

Распределение контактных температур.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.