Сумский государственный университет

Кафедра технологии машиностроения

ПРАКТИЧЕСКИЕРАБОТЫ

по дисциплине

”Технологические методы изготовления заготовок деталей машин”

Выполнил Волков Д.В.

Группа ИВ-41

Вариант 16

Проверил Акилов А.И.

Сумы 2007

Задание

В соответствии с вариантом (16) согласно методических указаний рассчитать параметры процессов литья и штамповки заготовок, выполнить необходимые чертежи по каждому процессу.

Содержание

С.

1 Разработка литой заготовки 4

1.1 Определение массы детали 4

1.2 Определение типа литья, припусков и допусков

на линейные и диаметральные размеры 6

2 Разработка штампованной заготовки 7

2.1 Определение массы детали 7

2.2 Определение припусков, допусков и допускаемых отклонений 6

Литература 8

1 Разработка чертежа литой заготовки

1.1 Определение массы детали

Масса детали определяется по формуле

mд=r·Vд (1)

где ![]() - плотность материала детали,

- плотность материала детали, ![]() = 7,8 г/см3;

= 7,8 г/см3;

Vд- объем детали, см3.

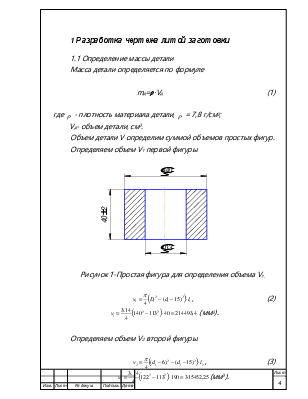

Объем детали V определим суммой объемов простых фигур.

Определяем объем V1 первой фигуры.

Рисунок 1-Простая фигура для определения объема V1.

, (2)

, (2)

(мм3).

(мм3).

Определяем объем V2 второй фигуры.

, (3)

, (3)

(мм3).

(мм3).

Рисунок 2-Простая фигура для определения объема V2.

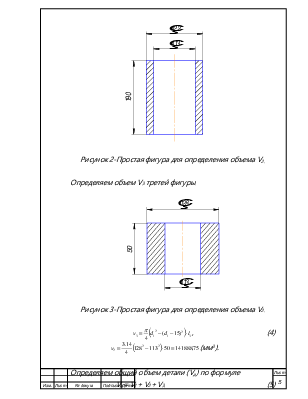

Определяем объем V3 третей фигуры.

Рисунок 3-Простая фигура для определения объема V2.

, (4)

, (4)

(мм3).

(мм3).

Определяем общий объем детали (Vд) по формуле

Vд= V1+ V2+ V3, (5)

Vд=214493,4+315452,25+141888,75=671834,4 мм3=671,83см3.

Итак, mд = 7,8 ·671,83 ≈5640,3 (гр).

1.2 Определение типа литья, припусков и допусков на линейные и диаметральные размеры

Припуски на механическую обработку размеров назначаем по ГОСТ 26645-85. Данный стандарт распространяется на отливки из черных и цветных металлов и сплавов, также регламентирует допуски на размеры, массу и припуски на механическую обработку.

Так как гильза цилиндра изготовлена из чугуна, годовая программа которой 100 тыс. шт., то для ее изготовления согласно [1, с.32, приложение 1] принимаем центробежное литье с горизонтальной осью вращения.

Класс размерной точности по [1, с.32, таблица 9]: 9т – 13, выбираю 12.

Степень коробления по [1, с.35, таблица10]: 2 – 5, выбираю 4

Степень точности поверхностей по [1, с.36, таблица 11]: 8 – 13, выбираю 10.

Шероховатость поверхностей отливки по [1, c.39, таблица 12]: Ra = 16 мкм.

Класс точности масс по [1, с.40, таблица 13]: 7т – 14, выбираю 12.

Допуск смещения отливки по плоскости разъема отливки по [1, с.3, таблица 1] – 6,4.

Ряд припусков по [1, с.43, таблица 14]: 3 – 6, выбираю 4.

Допуск размера определяем по [1, с.2, таблица 1].

Допуск формы по [1, с.5, таблица 2].

Общий допуск по [1, с.45, таблица 16].

Вид механической обработки по [1, с.28, таблица 7]. Например, для Ø 128e 9:

допуск

размера детали 0.1, допуск размера отливки 6,4; соотношение  , следовательно, вид механической

обработки – чистовая.

, следовательно, вид механической

обработки – чистовая.

Величина припуска на сторону по [1, с.19, таблица 6].

Конечные размеры заготовки сведены в таблицу 1.

Таблица 1 – Припуски и допуски на механическую обработку, в миллиметрах

|

№ Поверх-ности |

Номинальный размер |

Допуск размера |

Допуск формы |

Общий допуск |

Вид механической обработки |

Половина общего допуска |

Ряд припуска |

Величина припуска |

Окончательный размер |

|

1 |

Ø140 |

6,4 |

0,32 |

6,4 |

чистовая |

3,2 |

4 |

6,3 |

Ø 152,6 |

|

2 |

Ø128 |

6,4 |

0,32 |

6,4 |

чистовая |

3,2 |

4 |

6,3 |

Ø 140,6 |

|

3 |

Ø122 |

6,4 |

0,24 |

6,4 |

чистовая |

3,2 |

4 |

6,3 |

Ø 134,6 |

|

4 |

Ø113 |

6,4 |

0,24 |

6,4 |

тонкое |

3,2 |

4 |

7,1 |

Ø 98,8 |

|

5 |

L280 |

8,0 |

0,64 |

8,0 |

получистовое |

4 |

4 |

6,5 |

L290,5 |

|

6 |

L40 |

4,4 |

0,24 |

5,0 |

получистовое |

2,5 |

4 |

4,5 |

L48,5 |

|

7 |

L230 |

7,0 |

0,5 |

8,0 |

получистовое |

4 |

4 |

6,5 |

L227,5 |

|

8 |

L15 |

3,6 |

0,24 |

4 |

получистовое |

2 |

4 |

4,0 |

L23 |

2 Разработка штампованной заготовки

2.1 Определение массы детали «шестерня»

Массу детали определяем по формуле

mд=r·Vд (2)

где ![]() - плотность материала детали,

- плотность материала детали, ![]() = 7,8 г/см3;

= 7,8 г/см3;

Vд- объем детали, см3.

Примем объем детали как алгебраическую сумму объемов простых по форме ее частей, т.е.

Тогда: mд = 7,8 · 26,37 =205,6 (г) = 0,205 (кг).

Учитывая тип детали, е материал, массу и конфигурацию поверхности принимается способ изготовления заготовки на кривошипных горячештамповочных прессах – КГШП (открытая).

Штамповка на КГШП обладает следующими технологическими и эксплуатационными показателями :

- высокая жесткость пресса позволяет получать более точные поковки, особенно по высоте;

- наличие выталкивателей дает возможность снизить на 20-30% припуски и в 2-3 раза уменьшить штамповочные уклоны, что обеспечивает значительную экономию металла и снижение затрат на механическую обработку;

- высокая производительность;

- КПД в 3 раза выше , чем на молотах;

- себестоимость изготовления поковок на 10-30% ниже, чем на молотах;

- улучшенные условия труда.

2.2 Определение припусков, допусков и допускаемых отклонений

Класс точности [2, с.28, приложение 1] – Т4.

Группа стали [2, с.7, таблица 1] – М2.

Ориентировочную расчетную массу поковки определяем по формуле:

(3)

(3)

где Кр – коэффициент по [2, с.31, приложение 3], Кр = 1,6.

Gп = 0,205·1,6 = 0,328 (кг).

Расчетная масса описывающей фигуры определяется по формуле:

0,538 (кг)

0,538 (кг)

Отношение Gп /Gф = 0,328 / 0,538 = 0,60 что по [2, с.29, приложение 2] соответствует степени сложности – С2 .

Конфигурация поверхности разъема штампа – П (плоская).

Исходный индекс по [2, с.9, чертеж 9] – 4.

Основные припуски по [2, с.12, таблица 3]:

1) на высоту H = 26 ( Ra = 3,2 мкм ) – 0,8 мм;

2) на диаметр d = 16 ( Ra = 2,5 мкм ) – 0,8 мм.

Дополнительные припуски, учитывающие:

- смещение по поверхности разъема штампов – 0,1 мм ([2], таблица 4).

- отклонение от плоскостности – 0,3 мм ([2], таблица 5);

Штамповочные уклоны по [2, с.26, таблица 18]:

- на наружной поверхности принимаем 5º;

- на внутренней поверхности принимаем 7º.

Размеры поковки:

- высота 26 + (0,8 + 0,1 + 0,3) · 2 = 28,4 мм, принимаем 28 мм;

- диаметр 16 - (0,8 + 0,1 + 0,3) · 2 = 13,6 мм, принимаем 14 мм.

![]() Допускаемые отклонения размеров ([2], c.17, таблица 8):

Допускаемые отклонения размеров ([2], c.17, таблица 8):![]()

![]()

![]() - высота 28

- высота 28 ![]() ;

;![]()

- диаметр 14 ;

Неуказанные

допуски радиусов закругления: 3![]() 1,0 мм.

1,0 мм.

Литература

1. ГОСТ 26645-85*. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

2. ГОСТ 7505-89*. Поковки стальные штампованные. Допуски, припуски и штамповочные напуски.

3. Демьяник Д.Ф., Тарадонов В.И. Методические указания и задания к выполнению практических и контрольных работ по курсу "Проектирование и производство заготовок" ч. 1 для студентов всех форм обучения специальностей 12.01, 12.02 и 12.06. - Сумы.: СФТИ, 1992. - 39с.

4. Демьяник Д.Ф., Тарадонов В.И. Методические указания и задания к выполнению практических и контрольных работ по курсу "Проектирование и производство заготовок" ч. 2 для студентов всех форм обучения специальностей 12.01, 12.02 и 12.06. - Сумы.: СФТИ, 1992. - 39с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.