|

6.2 Определение потребности в оборудование по сравниваемым вариантам технологических процессов……………….........................................................52 6.3 расчет потребности производственных рабочих для каждого варианта техпроцесса….…..................................................................................................58 6.4 Определение потребности общей площяди по вариантам технологического процесса…….............…………………………………………………...62 6.5 Определение капиталовложений по вариантам технологических процессов………………………………………………................…………………..…63 6.6 Расчет технологической себестоимости по сравниваемым вариантам технологических процессов……………………………………………....……..…69 6.7 Расчет показателей экономической эффективности………….........……..82 Заключение………......................................................………………....…..…..85 Список использованной литературы……………………………...……..…86 |

||

Введение

Перевод экономики нашей страны на рельсы интенсивного развития – задача наивысшая не только в техническом, но и социальном плане. Основой ее решения во всех отраслях народного хозяйства должна стать комплексная автоматизация производственных процессов на базе прогрессивной технологии и современной высокопроизводительной техники.

Комплексная автоматизация производства является высшей формой автоматизации производственных процессов, обеспечивающей дальнейшее повышение производительности общественного труда, объема и качества выпускаемой продукции и снижения ее себестоимости. Результатом внедрения в производство новейшей техники и технологии должно стать качественное преобразование производственных сил общества.

Большие возможности в решении этой грандиозной задачи открывает широкое внедрение в народное хозяйство роторных и роторно – конвейерных машин. В нашей стране первые роторные машины для металлообработки были созданы в 1938 – 1943 годах, а уже к середине 50-х годов были разработана и успешно внедрены в производство автоматические роторные линии, выполняющие одновременно 3 – 4 технологические операции. Замена существовавшего в то время однооперационного оборудования автоматическими роторными линиями обеспечила сокращение производственных площадей и рабочей силы в 4 – 5 раз, а продолжительности производственного цикла и объема незавершенного производства в сотни раз.

Область применения роторных и роторно – конвейерных машин в народном хозяйстве страны достаточно широка. В первую очередь это штамповочное и литейное производство, переработка пластмасс, производство резинотехнических изделий и изделий из порошковых материалов, стекла, фарфора, фаянса, хрусталя, древопластиков, асбоцемента; производство строительных материалов. Большие возможности связаны с использованием роторных и роторно – конвейерных машин в мясомолочной, пищевой, в первую очередь хлебопекарной промышленности, в сфере общественного питания. Совершенно особое место занимает создание роторно – конвейерных машин для земледелия и в первую очередь для уборки урожая. Главным итогом перехода к машинам нового класса является значительное повышение производительности общественного труда. Задача будет заключатся в замене нескольких миллионов существующих машин несколькими сотнями тысяч роторных и роторно – конвейерных линий различных назначений. Это, конечно, огромная конструкторско – технологическая и производственная работа и выполнение ее – реальная и подтверждающая опытом задача.

1 Технологический анализ чертежа детали

1.1 Анализ конструкции детали, требуемых точности и качества, технологических условий на деталь. Анализ технологичности.

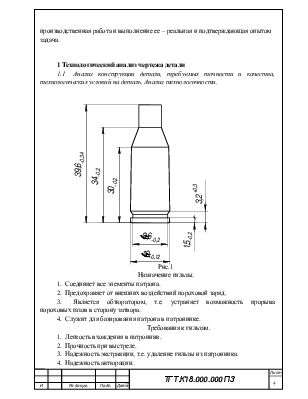

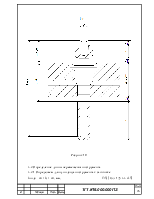

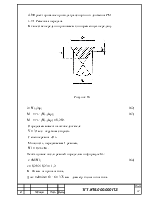

Рис.1

Назначение гильзы.

1. Соединяет все элементы патрона.

2. Предохраняет от внешних воздействий пороховой заряд.

3. Является обтюратором, т.е. устраняет возможность прорыва пороховых газов в сторону затвора.

4. Служит для базирования патрона в патроннике.

Требования к гильзам.

1. Легкость вхождения в патронник.

2. Прочность при выстреле.

3. Надежность экстракции, т.е. удаление гильзы из патронника.

4. Надежность актюрации.

5. Неизменность боевых качеств при длительном хранении.

Элементы гильзы и их назначение:

Дульце – служит для прочного удержания пули, предохраняет от прорыва пороховых газов в сторону затвора.

Скат – переходная часть между дульцем и корпусо в некоторых конструкциях служит упором.

Корпус – служит для хранения порохового заряда.

Донная часть включает:

1) Проточку – кольцевая канавка для образования фланца.

2) Фланец – служит для экстракции гильзы.

3) Капсюльное гнездо – для крепления капсюля воспламенителя.

4) Наковальня – выступ для разбития ударного состава капсюля воспламенителя.

5) Запальные отверстия – служат для передачи импульса от капсюля воспламенителя.

Гильза технологична так как:

1) материал детали позволяет производить обработку давлением, что существенно сокращает процесс получения детали и точное получение требованных размеров, форм, качества поверхности

2) деталь не сложной формы, с усложненными элементами, которые легко получить обработкой давлением на АРЛ(получение запальных отверстий, образования капсюльного гнезда) и резанием(образование проточки)

3) к детали предъявляются средние требования по точности, что также повышает ее технологичность

4) К детали предъявляются невысокие требования по качеству поверхности

5) процесс получения детали автоматизированный и программа выпуска характеризует массовое производство

6) конечное изделие по окончании ТП не требует дополнительной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.