обрабатываемость сплавов, нейтрален. Кристаллическая решетка -

гексагональная слоистая. Графит улучшает обрабатываемость сплавов,

уменьшает коэффициент трения, тем самым, улучшая характеристики

резания.

Фазами в системе Ре - Сф являются:

> Жидкий сплав (Ре и Ор) - абсолютно растворимы друг в друге выше

линии А'В'С'Д'.

> Аустенит - ограниченный твердый раствор Сгр-

углерода в у-железе

(максимальная растворимость 2,11% при I = 1154 °С).

Температурная

область

существования аустенита НВ 2000 - НВ 2400 МПа. Аустенит -

парамагнитен.

> Феррит - ограниченный

твердый раствор внедрения Сф- углерода в

решетку а-железа (максимальная растворимость 0,023 — 0,025% при

I =

736 °С; 0,006% при 1 = 20 °С). Феррит мягок и

пластичен. Твердость

феррита НВ 80-90.

Структурами диаграммы Ре - Сф являются:

1. Графитная эвтектика, которая образуется

в результате эвтектического

превращения:

Жс'=4Д6%С------- *•Эгр (АЕ'=2Д1%С

2. Графитный эвтектоид:

А---------- ^ Эф (Фр-=0,023%С

Структуры сплавов диаграммы Ре - Сф или аустенит - графит - при высокой температуре, или феррит - графит - после охлаждения. В эвтектоидных сплавах (сталях) графит выделяется по границам зерен феррита; в эвтектических сплавах (чугунах графитных) углерод находится в свободном состоянии и может иметь пластинчатую форму, а также шаровидную и хлопьевидную под воздействием различных условий.

2. Диаграмма Ре - Ор незначительно отличается от диаграммы Ре -Для неё характерно повышение температур эвтектоидного и эвтектического превращения и смещение концентрационных точек влево в сторону: 8* = 0,7%С; Е' = 2,1 1%С; С' = 4,26 %С; линия Р'З'К' ~ 1 = 736 °С; линия Е'С'Р'-1= 1154 °С; точкаВ' -1= 1600°С.

На данной диаграмме А'С'Д* - линия ликвидус; А'Е'С'Р* - линия солидус. Линия Е'С'Р* (1 154°С) - линия фазового равновесия:

Же-^-»АЕ>+ Сге

При \= 1154 °С протекает эвтектическая реакция. Линия Р*8'К' (736 °С) -линия фазового равновесия:

При I = 736 °С протекает эвтектоидная реакция. Ниже линии С'8' из

аустенита начинает выделяться феррит. Линия О'Р'Р* — ограничивает

область существования феррита.

Линия Е'8' и Р'<)' - сольвус. Правее линии Е'8' из аустенита выделяется

графит - Сфп. Правее линии Р'р' из феррита выделяется графит - Сфш. Ниже

линии А'С из жидкости выделяется аустенит. Ниже линии С*Д' из жид

кости выделяется графит - С,р. Точка 8' соответствует эвтектоиду:

Эф (Ф + Сгрц). Точка С' соответствует эвтектика: Эгр (А + СФ1).

3. Превращения, происходящие при охлаждении сплавов 1-1 и нагревании

сплава П-П.

3.1. Охлаждение сплава 1-1.

При охлаждении от точки 1 до точки 2 происходит выделение из жидкости

кристаллов аустенита, т.е. выделяется твердый раствор аустенита

концентрации 1% С: .

Ж^-* А

При охлаждении от точки 2 до точки 3 никаких фазовых превращений не происходит: сплошной твердый раствор.

При охлаждении от точки 3 до точки 4 из аустенита выделяется вторичный графит:

А 1з-_

При t = 736 °С (4-4) — состав аустенита принимает эвтектоидную концентрацию:

As> -^ Эф (Ф + С»

Ниже линии P'S'K' (4-4') фазовых превращений при дальнейшем охлаждении сплава I-I не происходит. 3.2. Нагревание сплава П-П. До t = 1600 °С фазовых превращений не происходит. При (1-Г) t = 1600 °С из

графита выделяется жидкость:

г

*-i

Выше точки Г - жидкий сплав Fe и Сф:

3.3. Правило фаз Гиббса.

Cw = 2-2+1=1 (Фазы: Ж,А)

С3.4 = 2-2+1=1 (Фазы: A, Qpn )

С44' = 2-3+1=0 (Фазы: А, Ф, Сфп)

4. Структура сплава I-I соответствует углеродистой стали У 10, поэтому свойства

данного сплава таковы: ......,..„...,

> модуль упругости Е = 200 000 МПа;

> плотность р = 7850 кг/м3;

> предел прочности ов = 750 МПа;

> относительное удлинение 8 = 10%;

> твердость после отжига (770оС) - 1933 МПа;

> твердость после закалки HRC - не менее 63 единицы.

Структура сплава П-П соответствует серому чугуну (до 1% углерода находится в химически связанном с железом состоянии, остальная часть углерода находится в виде графита). Такие свойства чугуна как сопротивление разрыву, изгибу, кручению обуславливаются количеством, формой и раз мерами графитных включений (для пластинчатого графита).

3. Термическая обработка

Задание:

Для изготовления шлицевых валов диметром 70..Л00 мм выбрана сталь 40ХГТ. Расшифровать марку стали, назначить и обосновать режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах обработки. Описать микроструктуру и свойства стали после термической обработки.

40ХГТ - конструкционная, легированная сталь с содержанием:

углерода-0,4 %;

марганца - 0,8 -1,1 %;

хрома- 1,0- 1,3 %;

титана-0,03-0,09%.

Хромомарганцевые стали:

Марганец - дешевый элемент, применяется как заменитель никеля в стали. Как и хром, марганец растворяется в феррите и цементите. Повышая устойчивость аустенита, марганец снижает критическую скорость закалки и повышает прокаливаемость доэвтектоидной стали, определяет склонность к внутреннему окислению.

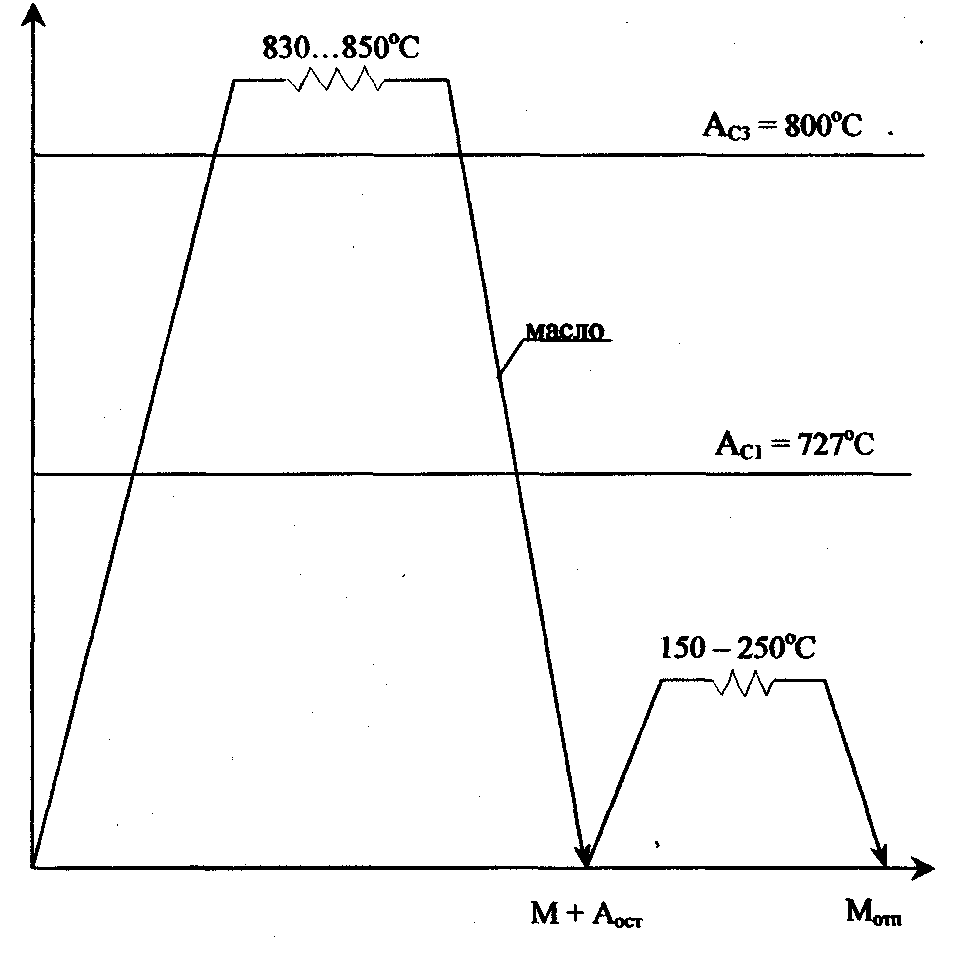

Так как сталь 40ХГТ — доэвтектоидная, то для неё применяется полная закалка. Температуры закалки назначают выше температур линии О8 на 30...50°С, в результате чего при нагреве происходит полное фазовое превращение:

(П + Ф) ------ *А

Отпуск полностью или частично устраняет внутреннее напряжение, возникающее при закалке.

Отпуску подвергают закаленную сталь с целью повышения ее* ударной вязкости и пластичности, уменьшения твердости внутренних напряжений. Для отпуска сталь нагревают до температуры ниже точки Аа (линия Р8К) и затем охлаждают обычно на воздухе. Низкий отпуск (150 - 250°С) применяют для изделий, которые должны обладать высокой твердостью (> ИКС 60), например матрицы вырубных штампов, режущих инструментов не подвергают ударным нагрузкам (напильники, метчики и т.д.). Этот отпуск снижает твердость на 1-3 НКС.

Микроструктура после низкого отпуска - мартенсит отпуска. Эти стали склонны к внутреннему окислению при газовой цементации, что снижает твердость цементованого слоя и предел выносливости, поэтому широко применяют сталь 40 ХГТ, легированную титаном. Введение титана, образующего труднорастворимые в аустените карбиды ТЮ, уменьшает склонность хромомарганцевых сталей к перегреву.

В хромистых сталях в большей степени развивается промежуточное превращение и при закалке с охлаждением в масле сердцевина изделия имеет бейнитную структуру.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.